A avaliação de soldas de costura em tubos de parede pesada e de pequeno diâmetro é difícil de ser realizada com ferramentas reais que, na maioria das vezes, são baseadas em um modelo de superfície plana. Isso muitas vezes leva a falhas errôneas e imprecisas de localização e tamanhos. Além disso, a interpretação dos S-Scans torna-se difícil nessas circunstâncias, porque tentar levar em consideração o efeito das reflexões da superfície convexa é algo que as imagens atuais do instrumento não estão levando em conta. As ferramentas típicas, como apresentar uma sobreposição plana da solda, simplesmente não podem ser usadas de forma prática quando se trata de uma peça curva.

Este artigo presenta uma nova abordagem de inspeção de soldas de costura e peças mais geralmente curvas, o Phased Array – Curved Surface Correction (PA-CSC). Este novo método repensa quase todos os aspectos da implementação tradicional, pois a partir de uma conformação de viga original que permite ao técnico inspecionar com resolução constante na zona de interesse da solda.

1 Introdução

Os tubos soldados longitudinais são fabricados de acordo com diferentes especificações e com várias espessuras de parede. Estes produtos são utilizados em uma série de indústrias diversas e são muito frequentemente usados, por exemplo, na construção de usinas de energia, abastecimento de água, gás natural e transporte de petróleo.

Quanto às demais peças soldadas, esses tubos precisam ser inspecionados quanto a defeitos, tanto no momento da fabricação quanto para fins de manutenção. O uso de phased array (PAUT) para detecção de falhas apresenta inúmeros problemas, pois a superfície de contato é curva. Além disso, não só o diâmetro externo (DO) causa algumas dificuldades para a interface, como o diâmetro interno (ID) refletirá cada feixe do S-Scan em ângulos variáveis, pois a reflexão vem de uma superfície convexa.

2 Desafios da geometria

Hoje em dia, a exibição de um PAUT S-Scan com uma sobreposição representando a solda é comum, amplamente utilizada e amplamente aceita. Trata-se de uma grande ajuda para localizar ecos produzidos pela própria geometria da peça ou por possíveis falhas. Essa abordagem é simples e fácil de entender, pois os reflexos são provenientes de uma superfície plana, produzindo assim um reflexo perfeito como o produzido por um espelho plano.

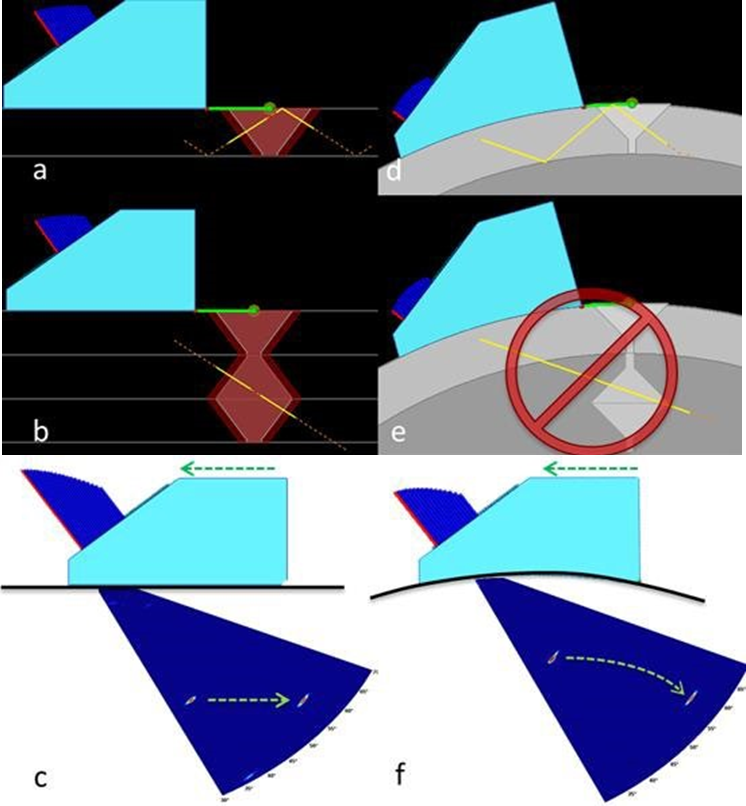

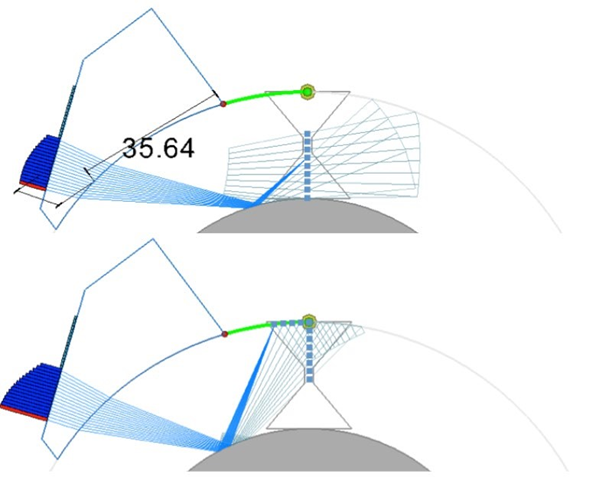

No caso de superfícies planas, os saltos do caminho sonoro são tratados representando a sobreposição de solda como uma série de imagens dobradas. No caso de uma superfície curva, este método é mais difícil de usar, pois a imagem refletida formada pela superfície convexa é distorcida. Uma representação alternativa usaria o perfil da peça e desenharia vigas dobradas, levando em conta o ângulo de reflexão específico de cada feixe. A Figura 1 mostra visualmente esses comportamentos esperados.

Gráfico 1. Mostrando diferenças importantes entre imagens de superfícies curvas e planas

Legenda da figura 1:

- Caminho sonoro real na parte plana

- Representação desdobrada do caminho sonoro (o mesmo que a imagem 1a – como normalmente representado nos instrumentos)

- A maneira como uma indicação “viaja” no S-Scan quando a sonda é movida para trás em uma parte plana

- Caminho sonoro real na parte curva

- Representação inválida do caminho sonoro ao usar uma sobreposição desdobrada em uma parte curva

- A maneira como uma indicação “viaja” no S-Scan quando a sonda é movida para trás em uma parte curva

A nova abordagem PA-CSC utiliza uma representação verdadeira da parte curva. Usando as principais características do tubo, uma ilustração precisa do perfil da peça é desenhada. Em seguida, empregando um traçador de raios, obtém-se uma ilustração correta dos feixes, tanto no primeiro quanto nos saltos consecutivos, levando-se em conta um ângulo de reflexão diferente para cada feixe. As ferramentas acima permitem que o técnico avalie a cobertura total da zona de interesse alcançada. Ao oferecer essas ferramentas diretamente no instrumento, a configuração da inspeção e os ajustes necessários podem ser realizados ao vivo, conforme a necessidade.

3 Correção de superfície curva Phased Array (PA-CSC

Disponível com o novo PA-CSC, o novo modo focal de resolução constante oferece uma melhor metodologia ao definir uma resolução espacial de feixe fixo na região de interesse. Em seguida, ele usa esse parâmetro como uma entrada chave para a calculadora de lei focal para gerar feixes UT em ângulos específicos para garantir a cobertura adequada da solda, levando em conta os efeitos de curvatura das paredes ID e OD.

Curiosamente, o novo método de modo focal de resolução constante seria aplicável em todas as circunstâncias. Por exemplo, para um espécime plano, no caso de um caminho sonoro mais longo, a densidade exata do feixe pode ser difícil de descobrir ou calcular. Ao definir pontos de foco com uma resolução espacial específica, o mecanismo de lei focal fornece automaticamente cobertura efetiva e densidade de feixe, como mostrado na figura 2. Aqui, novamente, todas as ferramentas necessárias para definir a resolução espacial, especificar os pontos de foco e calcular todas as leis focais resultantes são incorporadas no instrumento para máxima flexibilidade.

Gráfico 2. O S-Scan completo é composto por 2 partes: vigas diretas e refletidas. Note que o angular A resolução de ambos tem que ser diferente para produzir um padrão de resolução constante de 1mm.

Esta abordagem é, de fato, aplicável de forma mais geral a qualquer componente de superfície curva. Com um novo modo focal de resolução constante, a solução proposta oferece uma nova forma de cobrir a região de interesse tendo em conta a curvatura da peça. Ele garante a distância entre os feixes para garantir uma densidade de feixe suficiente em uma resolução espacial conhecida. Além disso, o foco de formação do feixe também é corrigido para melhorar os resultados da inspeção.