Em um processo de fabricação, para assegurar a qualidade, são necessárias inspeções técnicas para verificar e certificar que os produtos sejam fabricados em conformidade com todos os requisitos especificados.

Uma das técnicas que é muito difundida na indústria devido à sua alta confiabilidade, praticidade e elevada sensibilidade na detecção de descontinuidades é a técnica de ensaio não destrutivo por ultrassom.

Esse artigo visa apresentar um estudo de caso, sobre a aplicação da técnica de ultrassom convencional em baterias de chumbo-ácido de uso automotivo para identificação de descontinuidades.

A bateria de automóvel é recarregável e é do tipo chumbo-ácido, pois é formada por várias placas de chumbo e óxido de chumbo mergulhadas em ácido sulfúrico. Essa bateria automotiva é também chamada de acumulador ou bateria de chumbo, isso porque ela é formada por placas de chumbo metálico intercaladas com placas de chumbo revestidas de óxido de chumbo IV (PbO2) e separadas por papelão ou plástico.

As baterias possuem dois bornes de chumbo, pontos que conectam o chicote elétrico à bateria. Durante o processo de fabricação dessas baterias, podem acontecer alguns defeitos internos que são invisíveis, sendo que esses defeitos são detectados apenas no momento de teste da bateria, ou seja, após todo o processo de fabricação. Dessa maneira, as baterias passam pelo controle da qualidade e a aquelas com defeitos são refugadas gerando assim, retrabalho e desperdício de recursos.

Uma solução para a melhoria do processo de fabricação é a identificação de possíveis descontinuidades ainda no início do processo de produção. Isso tornou-se essencial para uma empresa fabricante de baterias automotivas, que produz milhões de unidades de baterias por ano e fornece o produto para as maiores montadoras do mundo, tanto no Brasil como em outros países.

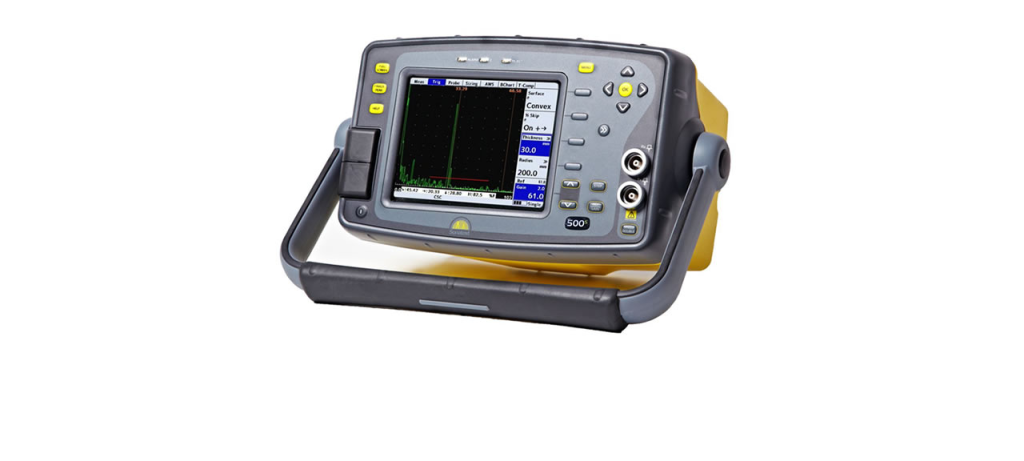

Para efeitos de análise de testes, foram utilizadas amostras de bateria de chumbo-ácida que apresentavam defeitos nos bornes e amostras contendo baterias sem defeito. O equipamento de ultrassom utilizado nesses testes é o modelo #Sistescan 500s da marca Sonatest com um cabeçote mono cristal com frequência de 2 Mhz e 10 mm de diâmetro do mesmo fabricante.

Após realizar os ajustes de parâmetros no equipamento, considerando o material que iria ser inspecionado, testou-se a primeira amostra de baterias sem defeito. Ao posicionar o cabeçote sobre o borne, foi emitido um sinal específico no aparelho, que se repetiu em toda essa amostra.

Ao realizar o teste na segunda amostra de baterias com defeito e ao posicionar o cabeçote sobre o borne, o sinal emitido era completamente diferente do sinal emitido na primeira amostra, o que se seguiu em todo restante da amostra, sendo possível identificar a ocorrência de descontinuidades nessa amostra.

Os resultados obtidos foram suficientes para garantir que a técnica de ultrassom convencional fosse a técnica a ser utilizada pela empresa em uma de suas plantas, implementando um sistema de inspeção automatizado, garantindo assim, uma redução de custos de materiais e aumento na confiabilidade dos produtos.

Escrito por: @Lidiane Oliveira e @agner Martins