Como sabemos, os Ensaios Não Destrutivos (END) são métodos utilizados na inspeção de materiais e equipamentos sem danificá-los, sendo executados nas etapas de fabricação, construção, montagem e manutenção. Eles contribuem para a qualidade dos bens e serviços, redução de custos, prevenção da vida e do meio ambiente, sendo fator de competitividade para as empresas que os utilizam.

Os setores onde são usados os métodos de END são:

- Petroquímico

- Químico

- Aeronáutica

- Naval

- Siderúrgico

- Eletromecânico

- Papel

- Celulose

- Dentre outros.

Principais métodos de Ensaios não Destrutivos

- Radiografia Industrial

- Ultrassom

- Líquidos Penetrantes

- Partículas Magnéticas

- Correntes Parasitas

- Ensaio Visual

- Emissão Acústica

- Termografia

- Análise de Vibrações

Abaixo, breve conceito e aplicação de cada um dos principais métodos de ensaios não destrutivos presentes na indústria.

Radiografia Industrial

A Radiologia Industrial é a utilização das radiações ionizantes com a finalidade de produzir imagens internas dos materiais por meio dos Raios X ou Gama. Sua utilização está vinculada principalmente ao processo de controle de qualidade de produtos e matérias.

Os principais setores industriais que utilizam a radiografia industrial são: as indústrias petroquímicas, fábricas automobilísticas e siderúrgicas.

Ultrassom

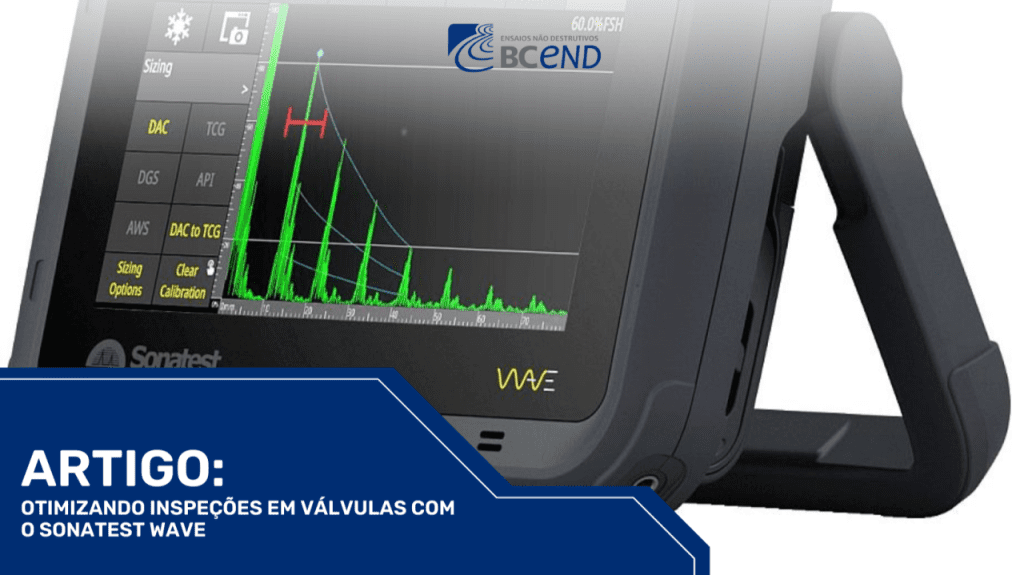

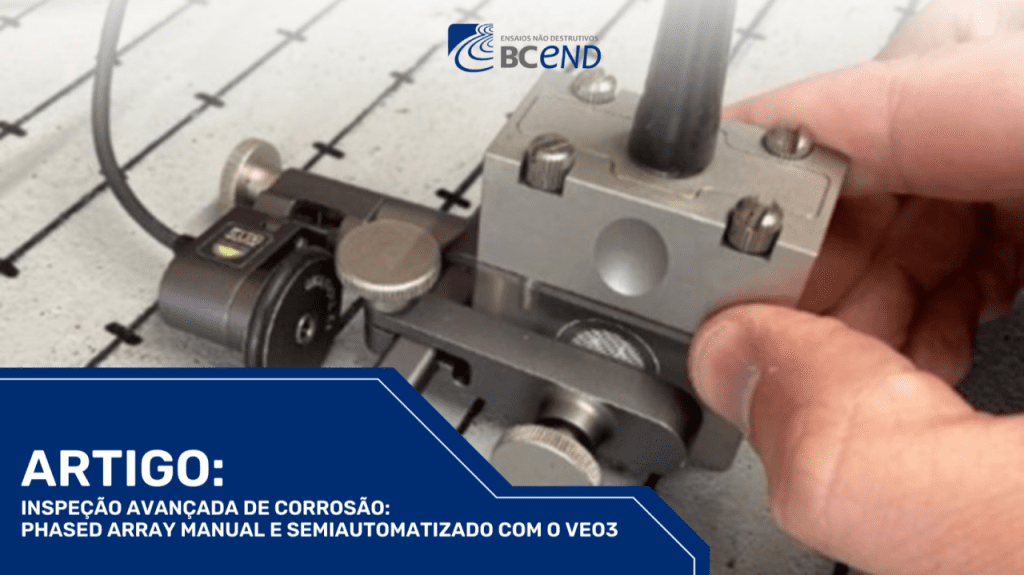

Detecta descontinuidades internas em materiais, baseando-se no fenômeno de reflexão de ondas acústicas quando encontram obstáculos à sua propagação, dentro do material. Um pulso ultra sônico é gerado e transmitido através de um transdutor especial, encostado ou acoplado ao material. Os pulsos ultra sônicos refletidos por uma descontinuidade, ou pela superfície oposta da peça, são captados pelo transdutor, convertidos em sinais eletrônicos e mostrados na tela LCD ou em um tubo de raios catódicos (TRC) do aparelho.

O Ultrassom é o ensaio não destrutivo mais utilizado e o com o maior crescimento para a detecção de descontinuidades internas nos materiais.

Aplicações do Ultrassom

As aplicações deste ensaio são inúmeras: soldas, laminados, forjados, fundidos, ferrosos e não ferrosos, ligas metálicas, vidro, borracha, materiais compostos, tudo permite ser analisado por ultrassom. Indústria de base (usinas siderúrgicas) e de transformação (mecânicas pesadas), indústria automobilística, transporte marítimo, ferroviário, rodoviário, aéreo e aeroespacial.

Líquidos Penetrantes

O líquido penetrante é aplicado com pincel, pistola, ou com lata de aerossol ou mesmo imersão sobre a superfície a ser ensaiada, que então age por um tempo de penetração. Efetua-se a remoção deste penetrante da superfície por meio de lavagem com água ou remoção com solventes. Depois disso, aplica-se um revelador que irá mostrar a localização das descontinuidades superficiais com precisão

Aplicação do ensaio por Líquidos Penetrantes

O ensaio por Líquidos Penetrantes é considerado um dos melhores métodos de teste para a detecção de descontinuidades superficiais de materiais isentos de porosidade tais como: metais ferrosos e não ferrosos, alumínio, ligas metálicas, cerâmicas, vidros, certos tipos de plásticos ou materiais orgânicos-sintéticos. Líquidos penetrantes também são utilizados para a detecção de vazamentos em tubos, tanques, soldas e componentes.

Partículas Magnéticas

O método de ensaio por Partículas Magnéticas está baseado na geração de um campo magnético que percorre toda a superfície do material ferromagnético. As linhas magnéticas do fluxo induzido no material desviam-se de sua trajetória ao encontrar uma descontinuidade superficial ou sub superficial, criando assim uma região com polaridade magnética, altamente atrativa à partículas magnéticas. No momento em que se provoca esta magnetização na peça, aplica-se as partículas magnéticas por sobre a peça que serão atraídas à localidade da superfície que conter uma descontinuidade formando assim uma clara indicação de defeito.

O ensaio por partículas magnéticas é usado para detectar descontinuidades superficiais e sub superficiais em materiais ferromagnéticos. São detectados defeitos tais como: trincas, junta fria, inclusões, gota fria, dupla laminação, falta de penetração, dobramentos e segregações.

Outras aplicações do ensaio por Partículas Magnéticas

Alguns exemplos típicos de aplicações são fundidos de aço ferrítico, forjados, laminados, extrudados, soldas, peças que sofreram usinagem ou tratamento térmico (porcas e parafusos), trincas por retífica e muitas outras aplicações em materiais ferrosos.

Correntes Parasitas

As Correntes Parasitas são originadas através da aplicação de campo magnético (corrente alternada) em materiais metálicos. Quando existe algum defeito (descontinuidade) na peça inspecionada, as correntes parasitas sofrem alterações, as quais é detectadas pelo aparelho.

Os principais setores industriais que usam as correntes parasitas são a indústrias aeronáuticas, de óleo e gás, de tubulações e trefilados.

Aplicações das Correntes Parasitas

- Medição de espessura de revestimento (Efeito Lift-off);

- Separação de materiais (por diferença de Condutividade Elétrica);

- Análise de Ligas (por comparação de Condutividade Elétrica).

Ensaio Visual

O Ensaio Visual é o mais antigo dos métodos no setor industrial e o primeiro ensaio não destrutivo aplicado em qualquer tipo peça ou componente. Não existe nenhum processo industrial em que a inspeção visual não esteja presente. Tem como característica a simplicidade de realização e baixo custo operacional, mas requer uma experiência apurada por parte do realizador.

A inspeção visual é um importante recurso na verificação de alterações dimensionais, padrão de acabamento superficial e na observação de descontinuidades superficiais visuais em materiais e produtos em geral, tais como trincas, corrosão, deformação, alinhamento, cavidades, porosidade, montagem de sistemas mecânicos e muitos outros.

A inspeção de peças ou componentes que não permitem o acesso direto interno para sua verificação como: dentro de blocos de motores, turbinas, bombas, tubulações; utilizam-se de fibras óticas conectadas a espelhos ou microcâmeras de TV com alta resolução.

Emissão Acústica

O princípio do método Emissão Acústica é baseado na detecção de ondas acústicas emitidas por um material em função de uma força ou deformação aplicada nele. Caso este material tenha uma trinca, descontinuidade ou defeito, a sua propagação irá provocar ondas acústicas detectadas pelo sistema. Os resultados do ensaio por emissão acústica não são convencionais e não deve ser utilizado para determinar o tipo ou tamanho das descontinuidades em uma estrutura, mas sim, para se registrar a localização e evolução das descontinuidades.

Aplicações da Emissão Acústica

É usado na monitoração de cilindros contendo gás sob pressão para abastecimento, do teste hidrostático e pneumático em vasos de pressão, teste de fadiga, controle de processos de soldagem, e ainda da caracterização de materiais.

Termografia

A inspeção termográfica é uma técnica não destrutiva que utiliza os raios infravermelhos, para medir temperaturas ou observar padrões diferenciais de distribuição de temperatura, com o objetivo de propiciar informações relativas à condição operacional de um componente, equipamento ou processo.

A Termografia é uma técnica de inspeção extremamente útil, pois permite realizar medições sem contato físico com a instalação proporcionando assim maior segurança, além de possibilitar a verificação de equipamentos em pleno funcionamento, sem a necessidade de parar a produção. Outra vantagem da Termografia é sua capacidade de inspecionar grandes superfícies em pouco tempo.

Aplicações da termografia

A Termografia é usada na manutenção preditiva dos sistemas elétricos de empresas geradoras, distribuidoras e transmissoras de energia elétrica, monitoramento de sistemas mecânicos como rolamentos e mancais, vazamentos de vapor em plantas industriais, análise de isolamentos térmicos e refratários, monitoramentos de processos produtivos do vidro e de papel, acompanhamento de performance de placas e circuitos eletrônicos, pesquisas científicas de trocas térmicas. Na indústria automobilística é utilizada no desenvolvimento e estudo do comportamento de pneumáticos, desembaçador do pára-brisa traseiro, no turbo, nos freios, no sistema de refrigeração. Na siderurgia tem aplicação no levantamento do perfil térmico dos fundidos durante a solidificação, na inspeção de revestimentos refratários dos fornos. A indústria química emprega a termografia para a otimização do processo e no controle dos reatores e torres de refrigeração, a engenharia civil inclui a avaliação do isolamento térmico de edifícios e possíveis vazamentos.

Análise de vibrações

O método Análise de Vibrações consiste na utilização de um sensor piezoelétrico acoplado ao mancal ou chassis da máquina ou componente que está sendo ensaiado. Este sensor, através de um aparelho indica a quantidade e direção da vibração detectada.

Ensaio de Análise de Vibrações é um método muito valioso, pois a identificação das falhas no monitoramento de máquinas e motores é feito por medições eletrônicas das vibrações, não percebidas por nossos ouvidos, eliminando assim a subjetividade do técnico.

Este método permite uma grande confiabilidade na operação de instalações e na interrupção de uma máquina em tempo hábil, para substituição de peças desgastadas.

Aplicação do ensaio de Análise de Vibrações

O ensaio para vibrações mecânicas, em muitas fábricas, é um utilizado na detecção prematura de anomalias de operação em virtude de problemas, tais como falta de balanceamento das partes rotativas, desalinhamento de juntas e rolamentos, excentricidade, interferência, erosão localizada, abrasão, ressonância e folgas.

0 método é aplicado também na engenharia civil para o estudo do comportamento das estruturas sujeitas a carregamento provocados por um tráfego de alta velocidade.