Os tubos trocadores de calor desempenham um papel crucial em diversas indústrias, facilitando processos eficientes de transferência de calor. Diferentes tipos de tubos trocadores de calor são usados com base em requisitos específicos da aplicação e cada tipo tem seus próprios requisitos de inspeção exclusivos.

O ensaio pelo método de correntes parasitas é um dos melhores métodos para medir a espessura da parede e rachaduras circunferenciais ao testar tubos de trocadores de calor, porém é necessário realizar o ensaio utilizando um equipamento de qualidade para capturar defeitos com precisão. Os tubos do trocador de calor estão sujeitos a fortes tensões devido à alta pressão do fluido, incluindo expansões e contrações dos próprios tubos, portanto esse método de inspeção de END possui uma qualidade de sinal excepcional que detecta pontos de tensão precários em tubos do trocador de calor.

Os trocadores de calor podem possuir poucos ou vários tubos (até 50.000, por exemplo), podendo estes serem de materiais ferromagnéticos ou não-ferromagnéticos. Estes tubos podem ser retos, curvos ou trançados, desta forma, exigindo uma boa quantidade de tipos de sondas para inspeção a ser realizada pelo interior de cada tubo. Os defeitos mais preocupantes são cavidades (pitting) nas paredes internas e externas do tubo, corrosão, trincas axiais, trincas circunferenciais, principalmente junto as placas finais (espelhos), erosão e perdas de material.

Os trocadores de calor utilizados para aplicações petroquímicas ou de geração de energia podem ter milhares de tubos, cada um com até 20 m de comprimento. Ao inspecionar utilizando uma sonda de diâmetro interno diferencial (ID ou ‘bobina’), esses tubos podem ser testados em alta velocidade (até 1 m/s com análise de dados computadorizada) e usando análise de fase, defeitos como corrosão podem ser avaliados com precisão de cerca de 5% da espessura da parede do tubo. Isto permite uma estimativa precisa da vida útil restante do tubo, permitindo que os operadores decidam sobre a ação apropriada, como obstruir o tubo, substituir o tubo ou substituir o trocador de calor completo.

A frequência de operação é determinada pelo material do tubo e pela espessura da parede, variando de alguns kHz para tubos de cobre de paredes espessas até cerca de 600 kHz para tubos de titânio de paredes finas. Tubos com até cerca de 50 mm de diâmetro são comumente inspecionados com esta técnica. A inspeção de tubos de aço inoxidável ferrosos ou magnéticos não é possível usando equipamento de inspeção por correntes parasitas.

Inspeções de frequência dupla ou múltipla são comumente usadas para inspeção de tubos, em particular para supressão de respostas indesejadas devido a placas de suporte de tubos. Ao subtrair o resultado de um teste de frequência mais baixa (que dá uma resposta proporcionalmente maior do suporte) é produzido um sinal misto mostrando pouca ou nenhuma indicação da placa de suporte, permitindo assim a avaliação de pequenos defeitos nesta área. Outras frequências podem ser misturadas para reduzir o ruído da superfície interna.

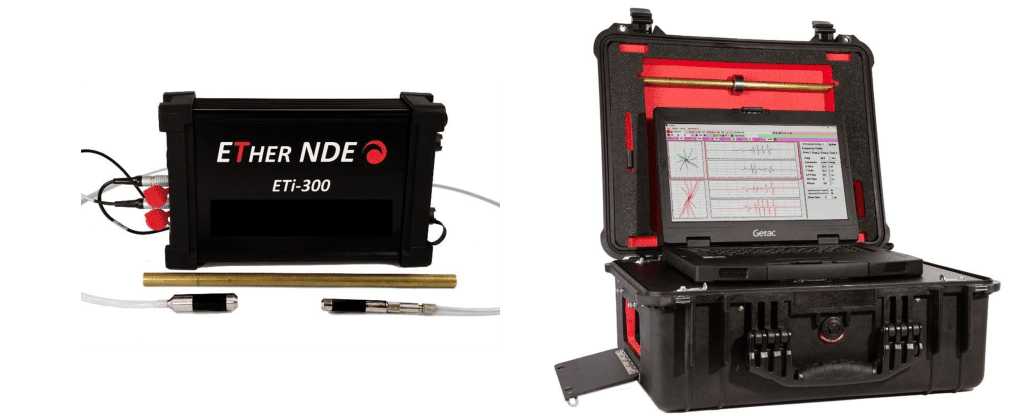

O ETi-300/ETi-350 desenvolvido pela ETher NDE, é um equipamento avançado de teste de tubos por correntes parasitas para inspecionar tubos não ferrosos a partir do diâmetro interno (ID), opera nos ambientes mais exigentes ao mesmo tempo que oferece excelentes resultados de inspeção e geração de relatórios ideais para aplicações de inspeção de trocadores de calor e condensadores nas indústrias de geração de energia, transporte, petroquímica e petróleo e gás.

A detecção de defeitos antes que os tubos apresentem vazamentos é de extrema importância, pois os poderão provocar perda de pressão interna comprometendo a eficiência de funcionamento ou até colapso total do trocador. Sendo assim, o método de correntes parasitas demonstra ser o método de inspeção mais rápido, eficiente e eficaz para inspecionar uma grande quantidade de tubos não ferrosos presentes em um trocador de calor típico, pois garante a detecção de todos os tipos de defeitos.