A utilização e adaptação de técnicas não destrutivas reconhecidas como o ultrassom, para realizar a inspeção de componentes compostos, pode fornecer resultados confiáveis e repetíveis para exames em linha e de manutenção.

Cada vez mais os compósitos estão sendo usados para substituir os materiais tradicionais de construção. Entre uma série de vantagens, os compósitos fornecem alta resistência com baixo peso e resistência à corrosão. No entanto, a avaliação da qualidade de peças compostas é um desafio.

Uma inspeção de varredura por ultrassom Phased Array com feixe linear (0°) é altamente recomendada. Os compósitos são anisotrópicos, o que significa que eles têm propriedades diferentes quando medidos em diferentes eixos, portanto, a velocidade das ondas transversais varia com o ângulo do feixe, tornando as varreduras angulares inadequadas.

Características dos Defeitos encontrados em peças de materiais compostos:

Os defeitos podem originar-se de manuseio incorreto ou abuso, mas também são criados involuntariamente no momento da produção. A falta de detecção pode levar a uma vida útil muito menor da peça e a uma possível falha em serviço.

Defeitos de fabricação:

- Inserção de material desconhecido entre as camadas;

- Má adesão (falta de adesivo);

- Camada sobreposta;

- Porosidade;

- Delaminação (causadas por manipulação ou usinagem humana).

Defeitos de danos mecânicos:

- Estresse, Fadiga e Cisalhamento;

- Impactos;

- Aquecer;

- Abrasão;

- Reação química.

Inspeção pelo método de Ultrassom e técnica de transmissão:

Esta abordagem é amplamente difundida para avaliação de favo de mel, que possui este nome, por ser semelhante ao favo de mel de abelhas. Este equipamento é normalmente fabricado em Polipropileno. Tais estruturas podem ser inspecionadas com dois conjuntos de cabeçotes normais e baixa frequência, separadas uma da outra. Tal abordagem é capaz de detectar o desprendimento do painel do núcleo da peça.

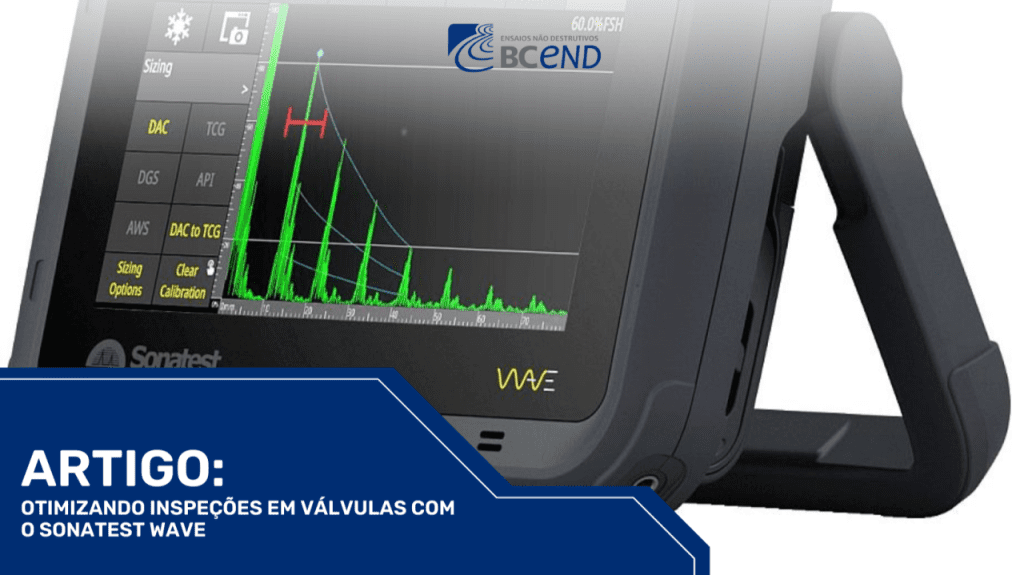

Além disso, é possível inspecionar o próprio favo de mel (entre o painel) usando largura de banda de baixa frequência (Inferiores a 1MHz) em conjunto com equipamentos Sonatest, modelos Prisma, D-70, MS-700 ou WAVE. Este recurso verifica se a união entre as placas está homogênea, utilizando transdutores sem acoplante, ultrassom a seco.

Amplitude ou Percurso Sônico?

O mostrador tipo C-scan pode exibir as informações gravadas no equipamento, de acordo com o percurso sônico ou a amplitude do sinal. Para a inspeção composta, ambas as informações são importantes porque destacam as zonas de defeito de forma diferente. O posicionamento do gate durante o C-scan utilizando a amplitude, geralmente monitora o eco de fundo da peça. Esta informação seria muito sensível à variação de acoplamento, desagregação, porosidade ou qualquer coisa que pudesse afetar a intensidade do sinal de alguma forma. O Percurso Sônico com o gate durante a varredura C-scan seria a posição entre o eco de fundo e o eco da inicial. Esta visão geralmente é menos sensível que a anterior, porém mantém a informação de Profundidade da falha.

Defeitos de Dimensionamento:

A Sonatest também desenvolveu um dimensionamento de indicação exclusivo e automatizado, que permite ao inspetor encontrar e dimensionar rapidamente formas de indicação imprevisíveis. Algoritmos de zona defeituosa com o software UTmap baseados em critérios totalmente editáveis de amplitude ou percurso sônico. O algoritmo fornece resposta visual da área defeituosa enquanto envia informações dimensionais sobre o defeito, como profundidade, largura, comprimento, área.

Quaisquer dados UT podem ser exportados em PDF ou CSV (Excel).

Como podemos observar a utilização da inspeção pelo método de ultrassom para a análise em materiais compostos é uma alternativa viável para avaliação desses materiais que se tornaram dominante em diversos setores como aeroespacial, automotivo e de energia e demais indústrias que desejem fornecer soluções inovadoras em relação aos materiais convencionais usados no passado.