Inspeção tem objetivo de identificar trincas superficiais. A técnica de ECA apresenta um ganho de produtividade em relação ao Líquido Penetrante e às Partículas Magnéticas principalmente pela dispensa de uma limpeza mais rigorosa.

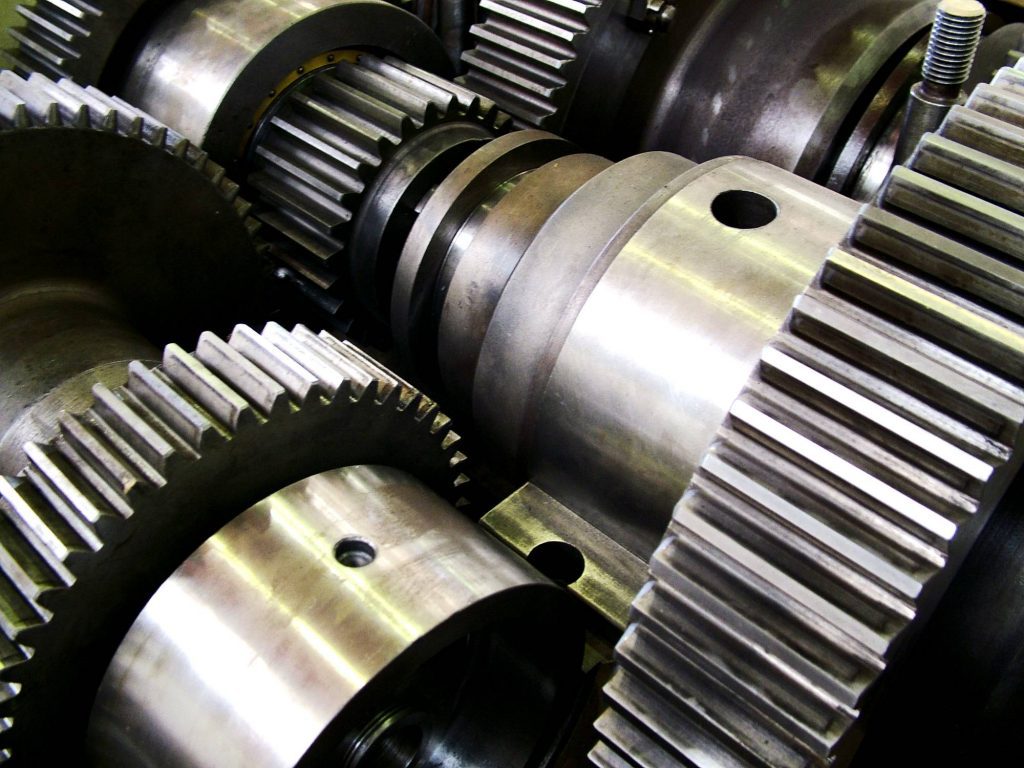

As engrenagens são componentes mecânicos utilizados em diversos equipamentos industriais. E devido ao seu esforço contínuo, tendem a apresentar trincas.

A fim de monitorar tais partes, alguns ensaios não destrutivos são aplicados, como líquidos penetrantes e partículas magnéticas, para identificação das trincas, e ultrassom e ACFM, para dimensionamento das mesmas.

Entretanto, as Correntes Parasitas Array ou ECA (sigla em inglês de Eddy Current Array) surgem como um novo método de inspeção, proporcionando:

- Limpeza de superfície menos rigorosa

- Maior área de varredura

- Tempo inspeção muito reduzido

- Menor tempo de parada do equipamento

- Registro completo da Inspeção

Norma Aplicável

A norma ASTM E2905/E2905M define o escopo de inspeção da aplicação, conforme abaixo:

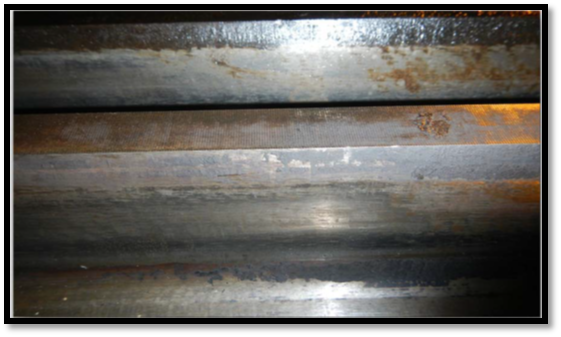

- Detecção de 100% das trincas abertas a superfície somente nas regiões de adendo, dedendo e fundo do dente da engrenagem;

- Válida apenas para detecção de trincas e sinais inicias de macro-pitting; (necessária inspeção visual para avalição completa)

- Superfície deve estar limpa o suficiente para que a movimentação da sonda seja livre e sua distância em relação à superfície seja a mais estável possível;

- Testado para detecção de descontinuidades abertas a superfície acima de 0,76 mm (0,03 pol.) nas regiões citadas acima.

Técnicas Aplicáveis na Inspeção de Engrenagens

- Partículas Magnéticas (PM): Ensaio Eletromagnético; Procedimento lento e passível de não detecção de algumas indicações; consumíveis devem removidos após a inspeção;

- Líquido Penetrante (LP): Combinação de elementos químicos; mesmas condições do ensaio de PM;

OBS.: Ambos os métodos podem determinar as descontinuidades, mas são limitados quanto a informações de comprimento e profundidade.

- Ultrassom (US): Necessita acoplante; mensura profundidade de trincas, mas é limitado em inspeções superficiais;

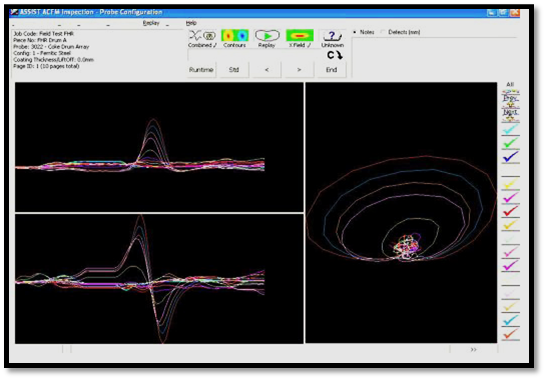

- ACFM: Ensaio eletromagnético; consegue mensurar comprimento e profundidade com precisão, mas possui baixa produtividade; é utilizado, geralmente, para avaliação de descontinuidades encontradas pelas técnicas anteriores.

Nova Solução: Eddy Current Array

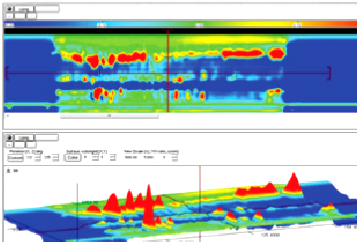

O ensaio de Eddy Current Array, ou ECA, nada mais é que um arranjo de várias bobinas de Correntes Parasitas convencionais com o objetivo de cobrir uma maior área de varredura e prover uma imagem (2D e 3D) do sinal das descontinuidades encontradas.

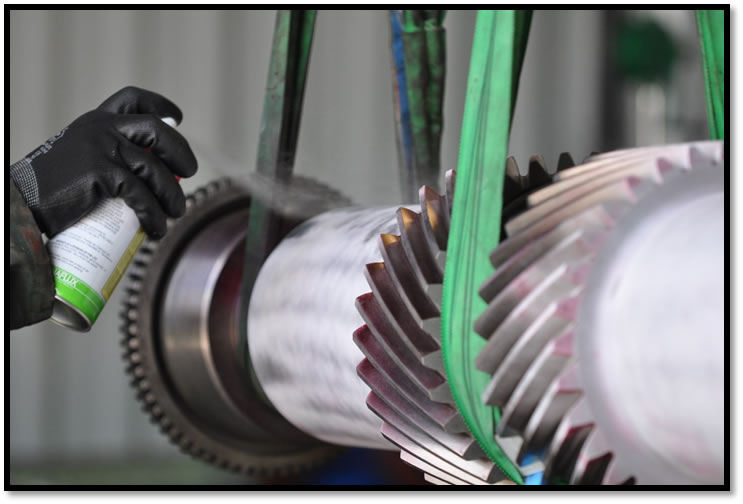

Limpeza

Superfície deve estar livre de resíduos, de maneira que a sonda possa ser movimentada com facilidade.

Pinos de elevação presentes na sondas garantem uma distância de segurança da superfície, diminuindo seu desgaste.

A ASTM E2905 define condições especiais para limpeza de lubrificantes com base asfáltica.

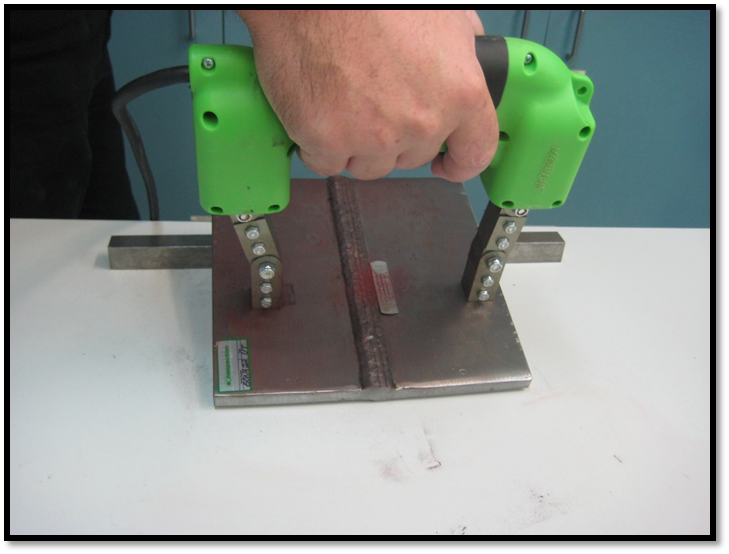

Varredura

Em condições ideais de inspeção, uma varredura pode ser feita em até 15 segundos. (1 varredura para cada face da engrenagem)

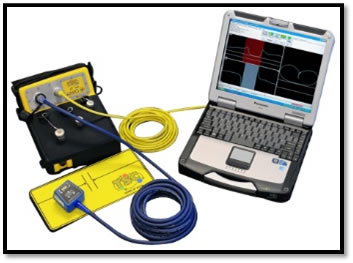

Armazenamento de Dados

Toda a inspeção é armazenada no software do equipamento, permitindo a geração de relatórios eletrônicos e garantindo a rastreabilidade do ensaio.

Dimensionamento

Um dimensionamento mais preciso pode ser feito pelo ensaio de ACFM, nos locais onde o ECA apontou indicações.

Equipamentos

O equipamentos Ectane 2 e Reddy, da Eddyfi são recomendados para esta aplicação.

Conclusão

O método de ECA é uma tecnologia moderna e em evolução. Outras aplicações atuais:

- Inspeção de tubos de troca térmica;

- Inspeção de soldas;

- Inspeção de superfície metálicas em geral, revestidas por material não metálico até 2 mm

Não gera qualquer resíduo ao final da inspeção, o que significa:

- Redução de tempo de parada; (por conta de limpeza)

- Não agride o meio ambiente.

O Registro completo da inspeção traz benefícios como:

- Dados em formato digital;

- Auditáveis

- Rastreáveis

- Suporte a encoder (mede distância e dimensiona a extensão da descontinuidade com maior precisão)

- Inspeção na Fabricação (Relatório de Integridade)

Finalmente, uma maior Probabilidade de Detecção (PoD), permitindo identificação de defeitos acima de 0,76 mm;

Veja também a apresentação desta aplicação em nosso página do SlideShare.