Introdução

A inspeção ultrassônica em peças forjadas é essencial para garantir a integridade de componentes críticos na indústria. Esta técnica eficaz permite detectar falhas internas, mesmo em estruturas com geometria complexa.

Desafios das inspeções em peças forjadas

Inspeções a 0° com sonda monocristal são uma prática bem conhecida em Ensaios Não Destrutivos (END). No entanto, as exigências de projeto na indústria estão cada vez mais rigorosas — o que torna a inspeção ultrassônica em peças forjadas ainda mais desafiadora na detecção de pequenos defeitos.

Geometrias complexas podem gerar pequenas reflexões que mascaram indicações sutis. Para superá-las, é preciso aplicar novas estratégias de inspeção que melhorem a sensibilidade e reduzam falsos chamados.

Tipos de peças e suas particularidades

As técnicas modernas de forjamento permitem fabricar peças com formas cada vez mais variadas — como anéis, barras, tarugos, eixos escalonados, discos e blocos — e cada uma delas impõe um cenário específico de inspeção ultrassônica.

Normas e referências

O primeiro passo é consultar as normas aplicáveis, como as ISO e ASTM, antes de buscar soluções específicas de END. A ASTM, por exemplo, cobre uma ampla gama de normas para aços forjados, incluindo particularidades de cada tipo de peça.

O Desafio das inspeções em anéis

As inspeções de anéis apresentam duas particularidades principais:

- O acoplamento ocorre no diâmetro externo (OD), enquanto o feixe ultrassônico incide sobre a superfície convexa do diâmetro interno (ID);

- Pequenos defeitos próximos à face interna geram ecos fracos, que podem não ser refletidos diretamente de volta à sonda em um feixe de 0°, tornando-os difíceis de detectar.

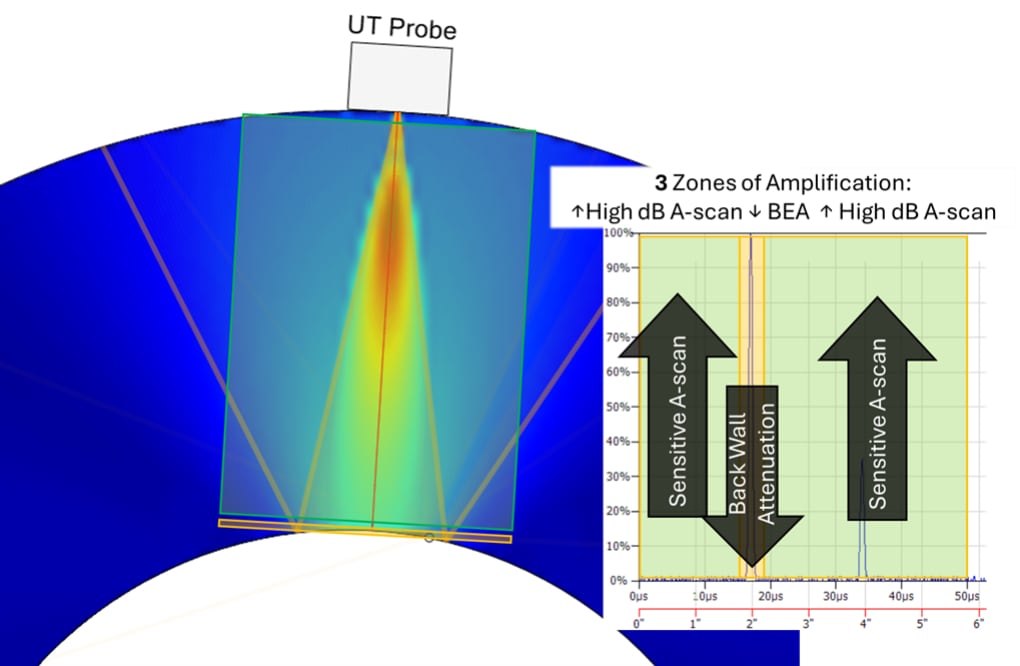

Durante a utilização do BEA (Backwall Echo Attenuation), se parâmetros como portas de medição, atenuação e ganho de varredura não estiverem bem ajustados, defeitos sutis podem ser mascarados dentro da zona de atenuação e passar despercebidos.

A solução

A recomendação da Sonatest é configurar a zona de atenuação (BEA) para cobrir apenas o eco de fundo (BW). Assim, os sinais antes e depois dessa zona não sofrem redução de ganho, permitindo que o operador:

- Aumente o ganho de varredura para revelar pequenos defeitos;

- Reduza a saturação do eco geométrico principal;

- Visualize ecos de baixa energia próximos ao eco de fundo — especialmente aqueles vindos da região do ID.

Na prática, isso resulta numa inspeção ultrassônica em peças forjadas mais limpa, estável e sensível.

Resultados

O ajuste correto do A-scan, aliado ao uso do BEA (desde o Wave v2.1), oferece maior confiabilidade na detecção de indicações sutis próximas à parede interna do anel. O resultado é uma inspeção mais precisa e eficiente, mesmo em geometrias desafiadoras.

Conclusão

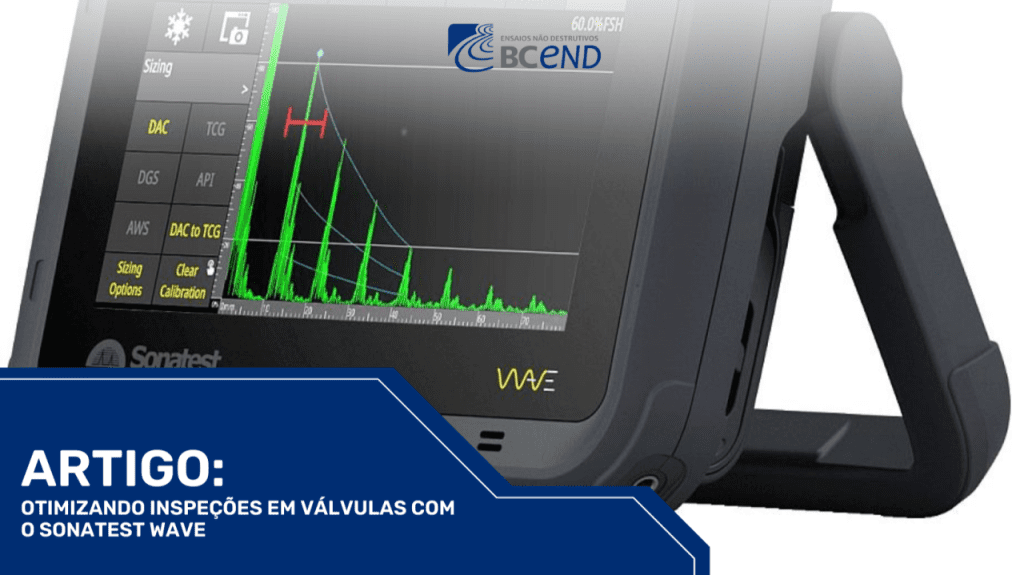

O Sonatest Wave reúne recursos fundamentais para a inspeção ultrassônica em peças forjadas, incluindo:

- A-scan de alta qualidade;

- Plano de varredura interativo;

- Ferramentas especializadas como o BEA.

Essas funcionalidades tornam o Wave uma solução robusta e confiável para inspeções de componentes forjados — ajudando os profissionais de END a “encontrar a agulha no palheiro” com segurança e precisão.