Este artigo detalha os desafios enfrentados ao inspecionar soldas longitudinais e helicoidais em tubulações e as soluções ultrassônicas disponíveis para superar esses desafios e fornecer resultados de alta qualidade.

As tubulações vêm em várias configurações, dependendo do serviço pretendido, que podem ser definidas como:

- Tubo sem costura

- Tubo soldado

- Tubo com solda longitudinal

- Tubo com solda helicoidal

Os tubos soldados são frequentemente mais baratos de fabricar do que os tubos sem costura e são usados em ambientes de menor pressão e menos corrosivos do que os tubos sem costura. Esse tipo de tubo também é considerado de maior risco de falha devido aos pontos fracos potenciais criados pelas soldas. Devido a esse risco maior, essas soldas são inspecionadas antes de entrarem em serviço e podem ser avaliadas repetidamente durante sua vida útil para identificar defeitos de soldagem e defeitos em serviço.

Neste artigo, descreveremos os métodos ultrassônicos disponíveis para a inspeção de tubos soldados.

Métodos de Inspeção

Vários métodos de inspeção estão disponíveis para avaliar soldas longitudinais de tubulações; estes incluem métodos de superfície, como inspeções visuais, de partículas magnéticas, de líquidos penetrantes e de correntes parasitas; estes apenas informam o inspetor sobre a condição da superfície e ligeiramente abaixo da superfície da solda. Inspeções volumétricas completas requerem métodos ultrassônicos ou radiografia.

O ultrassom tem muitas vantagens sobre a radiografia, sendo as principais:

- O ultrassom não produz perigos de radiação e pode ser realizado junto com outros trabalhadores; este é um processo mais seguro do que a radiografia e significa que o local não precisa ser desocupado para que a inspeção ocorra.

- O ultrassom é sensível a defeitos menores, defeitos de trinca e defeitos de falta de fusão planar, tornando-o uma excelente aplicação para tubulações mais finas, mas também aplicável para materiais mais espessos.

- O ultrassom fornece informações dimensionais adicionais para defeitos detectados, a altura e a profundidade da parede são mais fáceis de determinar do que quando se usa radiografia. A radiografia pode fornecer essas informações usando a técnica de paralaxe, mas isso requer várias tomadas de diferentes ângulos, o que nem sempre é possível e significa mais radiação usada e uso de um cálculo.

Desafios de Inspeção de Soldas de Topo Longitudinais e Helicoidais

Os problemas mais comuns encontrados ao inspecionar soldas longitudinais e helicoidais são a geometria da superfície de teste e a geometria do diâmetro interno. Isso apresenta dois problemas principais:

- Contato adequado com a superfície é necessário para fornecer uma boa transferência de som para o material.

- A curvatura do diâmetro interno reflete o sinal de maneira diferente do que se o ID fosse plano; para um phased array, isso pode significar que cada feixe em uma lei focal pode ser refratado em um ângulo diferente, causando sinais de defeito a serem plotados incorretamente e a sensibilidade real na solda ser menor do que o esperado.

Tipos de Inspeções Ultrassônicas

Inspeção Ultrassônica Convencional (UT)

O ultrassom utiliza transdutores de cristal único ou duplo em configurações de feixe único para inspecionar uma solda. Os transdutores são configurados para produzir ângulos específicos conhecidos no material (geralmente 0°, 45°, 60° e 70°, mas outros ângulos podem ser usados). A varredura manual ou o movimento do transdutor na superfície garante a cobertura da solda. Os sinais de retorno são interpretados pelo inspetor para detectar e dimensionar defeitos.

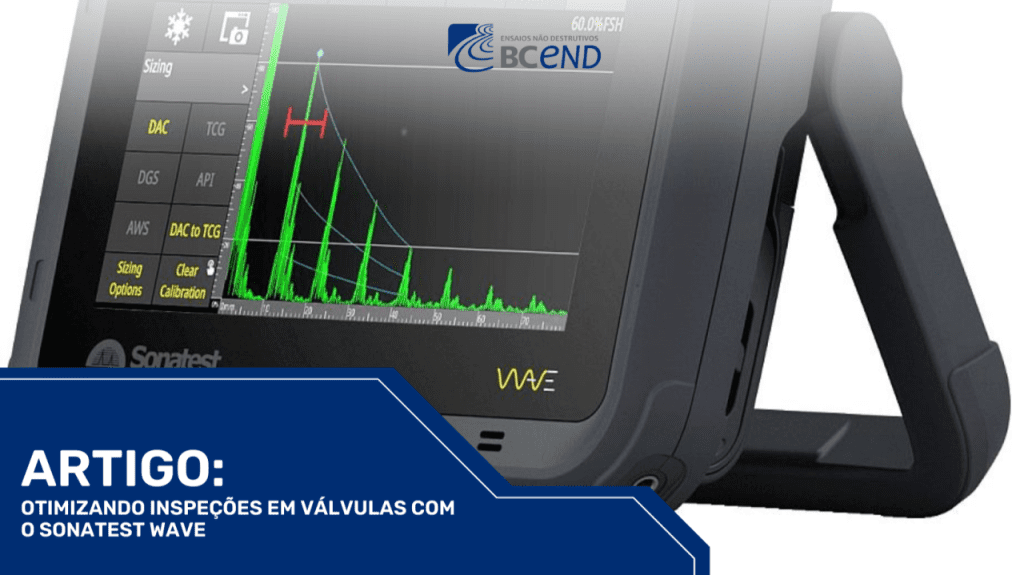

Inspeção Phased Array Usando Correção de Superfície Curva (CSC)

Uma inspeção PA (Phased Array) utiliza um transdutor contendo múltiplos elementos individuais. Esses elementos são pulsados individualmente ou em grupos para criar um feixe que pode ser direcionado e focado dependendo dos requisitos da inspeção. A inspeção PA pode inspecionar volumes completos de solda em uma única varredura ou interrogar áreas específicas de uma solda e produzir um arquivo de dados gravado com visualizações que podem ser manipuladas para auxiliar na interpretação.

Para soldas longitudinais, a superfície curva do diâmetro interno pode espalhar os feixes e causar uma sensibilidade menor do que a esperada na solda em comparação com uma placa plana. A Sonatest corrige esse problema com o modo de Correção de Superfície Curva (CSC); isso garante que a visualização S-Scan seja corrigida para superfícies curvas e plote as indicações corretamente para evitar posicionamento incorreto ou falsos.

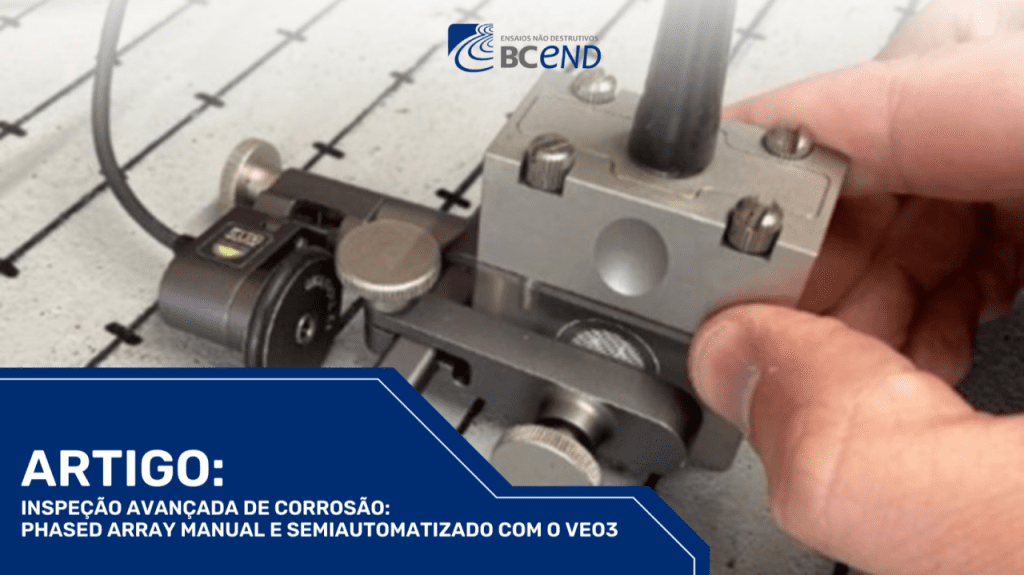

Difração do Tempo de Voo (TOFD)

O TOFD utiliza dois transdutores separados e voltados um para o outro em uma formação de ‘pitch-catch’. Um transdutor envia um pulso para o material, e o outro transdutor o recebe. Em vez de usar reflexões de defeitos e exibir resultados como profundidade de reflexão ou caminho do feixe, o TOFD detecta ‘sinais de difração de ponta’, que são muito mais fracos e exibem resultados no tempo de voo. Isso proporciona uma técnica com alta precisão para a profundidade do defeito e altura através da parede e é frequentemente usada nos cálculos para mecânica de fratura.

Animação mostrando sinais de defeito na varredura TOFD

Conclusão

Apresentamos 3 técnicas confiáveis para inspeções de soldas longitudinais. Todas elas fornecem excelente cobertura da solda alvo e da ZTA, com ferramentas para facilitar a inspeção e a revisão de dados. Cada técnica tem seus prós e contras em relação às outras e existem opções de métodos de END mais abrangentes. No entanto, as melhorias em relação a segurança e o alto nível de qualidade dos dados em comparação com outras técnicas significam que a técnica de ultrassom está se tornando o método de escolha para mais projetos a cada ano.

Escrito por: Samuel Hughes, Sonatest

Tradução livre por BC END – Equipamentos para Ensaios Não Destrutivos