Os materiais compostos são amplamente utilizados em vários setores industriais, desde aviação, espaço, construção de barcos, automotivo. Os ensaios não destrutivos e a inspeção de estruturas compostas, tanto para garantia de qualidade de fabricação quanto para detecção de danos em serviço, levaram ao desenvolvimento e adaptação de vários métodos e técnicas ao longo dos anos

Com os avanços no design e fabricação de compósitos para atender a novas aplicações, geometrias complexas são frequentemente necessárias e há um limite para a resistência da chapa composta, na qual são necessários reforços para tornar as montagens mais resistentes e econômicas. Os reforços são muitas vezes construídos a partir de diferentes materiais e são conectados a outros usando um adesivo e garantir a integridade da conexão é de extrema importância para a resistência da estrutura.

Um dos métodos comprovados para fornecer a garantia necessária é o método de inspeção por ultrassom. Os equipamentos de ultrassom e os processos de aplicação também avançaram e se tornaram mais sofisticados para resolver os problemas de difícil acesso e os complexos requisitos de inspeção.

Quanto mais camadas dentro de um compósito, maior o risco de ocorrência de defeitos superficiais ou internos durante a fabricação. O monitoramento de eco de fundo e através de transmissão (dois cabeçotes, um de cada lado da peça), são atualmente os métodos END mais comuns para tais aplicações. A técnica pitch-catch identifica a desconexão, enquanto a técnica pulso-eco visa a poça de resina, delaminação e excesso de fibra. Em muitas aplicações não é possível acessar ambos os lados do componente e/ou a geometria complexa restringe o acesso direto. Nestas circunstâncias, são necessários métodos e equipamentos inovadores.

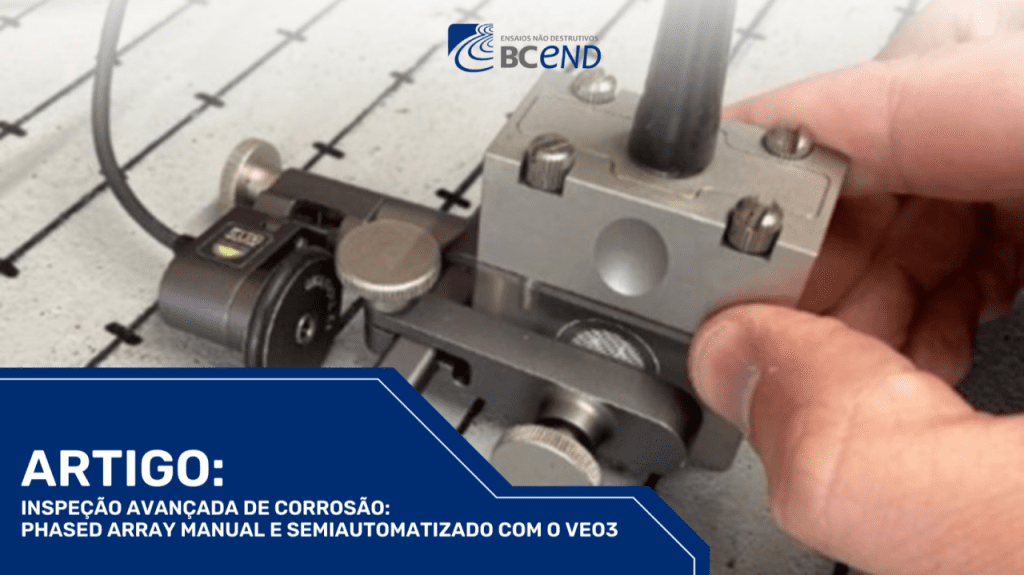

As longarinas de grafite-epóxi são usadas para aumentar a rigidez da chapa composta. Eles são colados ao compósito e a integridade da conexão deve ser inspecionada. Com o uso do RS Flite ou VEO3 da fabricante Sonatest é possível mapear toda a superfície superior usando um cabeçote linear de Phased Array, como o modelo X3A, com um deslizador de borracha macia que garante que a sonda se mova suavemente pela superfície, usando o método pulso-eco.

O A-Scan mostrará se o reforço não está ligado ao compósito. Ao utilizar o RS Flite/Veo3 com um wheelprobe a inspeção e aquisição de dados são excepcionalmente rápidas. Imagens com vista de topo (C-Scan) são criados e podem ser unidos utilizando o software UT Map para criar um mapa completo do componente.

A combinação do equipamento RSflite e do software UTmap fornece visualização completa, permitindo uma análise precisa e o relatório subsequente é abrangente e criado automaticamente (mediante informações inseridas previamente). É importante ressaltar que o UTmap pode destacar falhas automaticamente com base na amplitude e na distância do percurso sônico com critérios de rejeição predefinidos.

À medida que aumenta o uso de compósitos, especialmente na próxima geração de aviões, haverá uma maior necessidade de procedimentos de inspeção para caracterizar as falhas ou danos detectados e garantir a qualidade pelos fabricantes.