Ensaio de MFL: O equipamento de MFL possui um imã permanente que, quando passa sobre a chapa, induz um campo magnético para dentro dela, o qual preenche ou “satura” toda a sua espessura.

Ouça na íntegra a matéria: Ensaio de MFL (Magnetic Flux Leakage): considerações básicas

O fluxo magnético que passa na chapa é lido por sensores que ficam na parte inferior do equipamento. Havendo corrosão, o fluxo magnético “vaza” para fora da chapa.

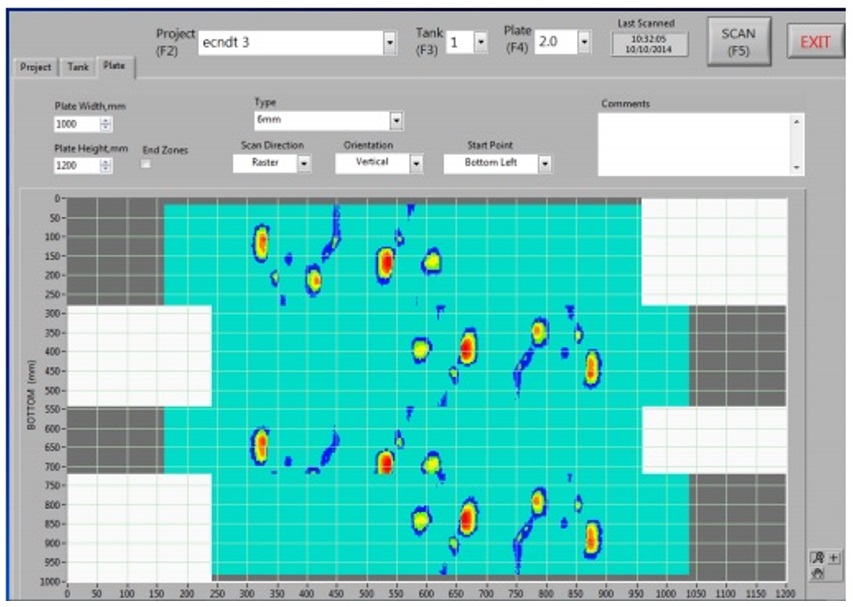

Então, os sensores de MFL detectam este “vazamento de fluxo” e o converte em pulsos elétricos que são processados e medidos pelo software.

A forma como estes processamentos e medições são realizados pelo software tem como base os parâmetros inseridos durante o processo de calibração, que é feito em chapas de teste com simulação de defeitos de dimensões pré estabelecidas.

Depois deste processamento, comparando-se com os dados obtidos durante a calibração, é apresentada então uma Porcentagem Estimada de Perda volumétrica de material naquelas regiões onde foi detectado vazamento de fluxo.

O ensaio de MFL não é um ensaio quantitativo, mas qualitativo, que nos apresentará percentuais estimados de perda de material nas faixas de 20%, 40% 60% e 80% em relação à espessura nominal da chapa.

Normas de referência do ensaio de MFL

Há uma orientação no item 4.4.4 da Norma internacional API STANDARD 653, citando o MFL como técnica aceita e empregada para inspeções de fundo de tanques de armazenamento.

Também são utilizados como referência informações e parâmetros fornecidos pelo fabricante.

Materiais e faixas de espessura a serem inspecionadas

Pode-se inspecionar chapas metálicas (ferromagnéticas) de 6mm a 12mm de espessura. No caso de inspeção em chapas revestidas, a espessura do revestimento não pode ser superior a 6mm.

Em qualquer caso, o somatório da espessura do revestimento e da chapa não pode ultrapassar 16mm.

Abaixo segue a relação entre espessura de revestimento e espessura da chapa onde se obtém o máximo de acurácia no dimensionamento dos defeitos:

- Máx. de 6mm de revestimento em chapa de 6 mm de espessura

- Máx. de 5mm de revestimento em chapa de 8 mm de espessura

- Máx. de 3mm de revestimento em chapa de 10 mm de espessura

- Máx. de 1mm de revestimento em chapa de 12 mm de espessura

Condição superficial da chapa de fundo de tanque

A limpeza do fundo do tanque deve ser rigorosa de forma a eliminar sujeiras, graxas, óleo, carepas, escórias, fluídos e qualquer impureza ou irregularidade que prejudique a execução do ensaio.

Principalmente, deve-se evitar que pequenas partes metálicas fiquem soltas nas chapas do fundo.

Para a preparação das superfícies a serem inspecionadas, podem ser utilizadas escovas de aço manuais ou rotativas e também jateamento (exceto granalha de ferro).

Os melhores resultados são obtidos com hidrojateamento.

Caso no piso do tanque existam ondulações ou qualquer outra irregularidade que prejudique a execução do ensaio, o operador poderá modificar a técnica de escaneamento. Nestas situações admite-se a utilização de Handscan (MFL manual) ou ultrassom (medição de espessura pontual).

Deve-se buscar um padrão de limpeza semelhante à figura abaixo:

Após a limpeza, se forem verificadas áreas com empolamento no revestimento, conforme figura 3, ou áreas com “dents” conforme figura 4, as medidas obtidas pelo equipamento podem não ser feitas com acurácia.

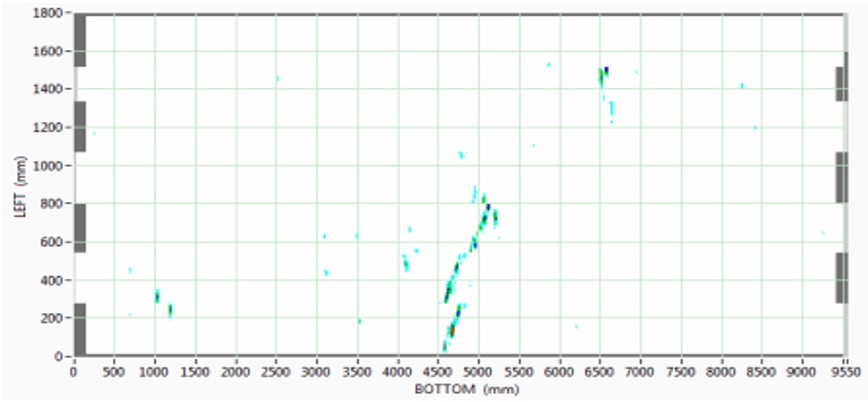

Modelo de relatório do ensaio de MFL gerado a partir do software