Uma junta soldada em T consiste em duas chapas soldadas a 90° entre si na forma de um ‘T’. Normalmente usadas na indústria estrutural, as juntas em T geralmente usam soldas do tipo filete ou ranhura em cada lado da chapa vertical, essas soldas podem ser soldas de penetração ‘parcial’ ou ‘total’, cada uma apresentando seus próprios desafios.

Os defeitos mais comuns em juntas soldadas em T são trincas, falta de fusão e trinca lamelar, todos os quais podem ser inspecionados com métodos de ultrassom convencional. O método de inspeção por ultrassom convencional é o mais utilizado pela indústria para a inspeção em soldas.

Devido à geometria complexa da peça, em uma visualização somente A-Scan, os sinais podem ser difíceis de interpretar, pois pequenas imprecisões no posicionamento do cabeçote ou no ângulo de reflexão podem colocar um sinal de defeito na solda quando na verdade é uma reflexão da parede interna. Situações como essa podem levar a chamadas falsas indicações e reparos desnecessários.

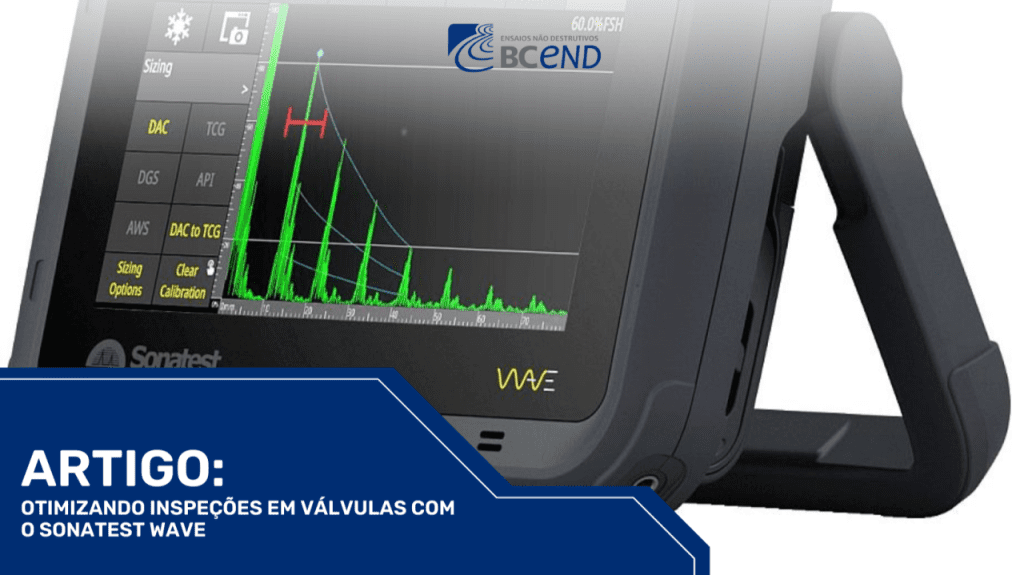

Para aumentar a confiabilidade nos resultados, uma ferramenta altamente produtiva é a utilização do plano de varredura exclusivo do equipamento modelo WAVE, do fabricante Sonatest, com a sua capacidade de varredura com análise em tempo real, é possível ver exatamente onde o sinal está posicionado. Além disso, possui a opção de capturar (print screen) o plano de varredura e de emissão de relatórios mais detalhados, fornecendo imagens claras e precisas de onde qualquer indicação de defeito está posicionada na área de solda.

A falta de fusão é um defeito típico em juntas soldadas em T, ocorre quando o metal base não é derretido durante a soldagem, resultando em falta de coesão. Para juntas em T, a falta de fusão é comumente observada entre as chapas e, portanto, a maneira ideal de detectar tais defeitos é utilizando uma configuração de feixe reto no flange inferior da junta, utilizando um transdutor de 0°.

A trinca lamelar ocorre quando há uma contração da solda combinada com baixa ductilidade do metal base. Isso gera uma concentração de tensão muito alta, localizada no metal base, fora ou próximo da zona afetada pelo calor (ZAC). A trinca é geralmente paralela à superfície de fusão da solda. Infelizmente, a junta em T bem como a junta de canto, são afetadas por esse tipo de defeito devido à alta tensão de espessura e pode ser facilmente detectada por uma inspeção da rede lateral da junta devido à sua orientação previsível.

Uma trinca é uma combinação de falhas metalúrgicas e mecânicas, ocorre geralmente devido a tensões pré-existentes, geralmente causadas por expansão térmica, solidificação, retração ou ambas. Por exemplo, as ligas de alumínio têm um alto coeficiente de expansão térmica e contração de solidificação. Em uma junta em T com soldas de ângulo em ambos os lados, o segundo lado é mais restrito mecanicamente, sendo assim, este lado estará mais suscetível a trincas. É difícil prever corretamente a orientação das trincas, pois elas podem ser detectadas a partir de muitos ângulos de inspeção com base nos aspectos geométricos da amostra.

Todas as estruturas soldadas devem atender aos códigos e padrões aplicáveis relacionados ao uso pretendido. O processo de soldagem, a técnica de inspeção e os critérios de aceitação variam. Para inspeção de soldagem estrutural de acordo com o American Welding Standard (AWS), as medições mais importantes são o nível de indicação, o nível de referência, o fator de atenuação e a classificação de indicação.

Utilizando o equipamento WAVE é possível inspecionar os requisitos da AWS com a utilização de um aplicativo que já integrado ao equipamento e após uma calibração AWS, o usuário pode selecionar as medições AWS associadas ao gate correspondente. Além disso, a classificação de indicação é calculada automaticamente pelo equipamento, melhorando a eficiência na geração dos relatórios.

Devido a suas características e versatilidade, o ensaio por ultrassom convencional é um dos ensaios não destrutivos mais importantes e eficientes na detecção de descontinuidades internas, sendo utilizado para identificar com precisão a localização de uma descontinuidade, possibilitando assim a melhor forma de reparo e aumentando a vida útil das estruturas.