ecentemente, muitos estudos afirmam com precisão que o uso de estratégias TFM para inspeções de soldas é confiável em termos de precisão de dimensionamento e taxa de detecção.

No entanto, as conclusões sugerem que as ferramentas de pós-análise devem ser melhor estruturadas para melhorar sua precisão e exatidão. Por isso, este blog destaca erros comuns e propõe algumas soluções para resolvê-los.

Revisão rápida da nossa análise TFMi & PAUT

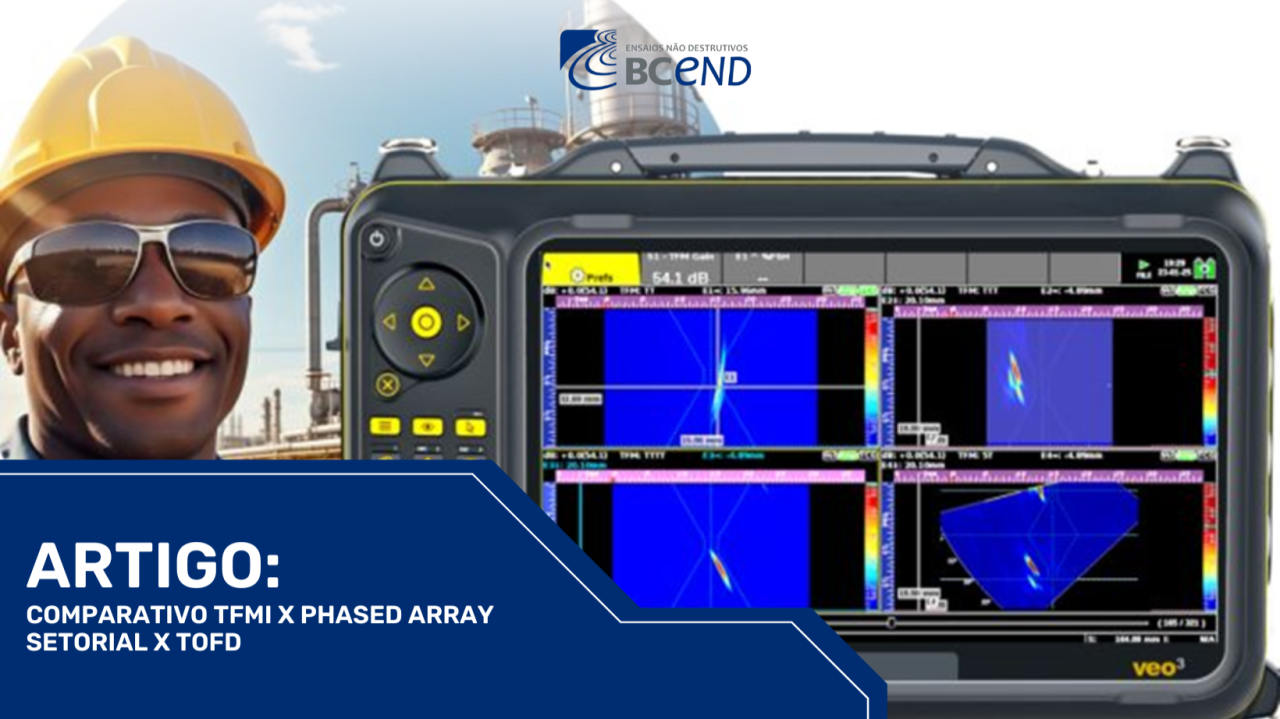

Nosso estudo de 2024 [1] comparou o TFMi™ com técnicas estabelecidas, como Setoriais (S-scans), Método de Focalização Total (TFM) e Difração do Tempo de Voo (ToFD), medindo métricas como taxas de detecção de falhas, precisão e caracterização.

A Sonatest utilizou amostras de solda com defeitos conhecidos, como trincas, porosidade e inclusões de escória, que foram analisadas independentemente por especialistas, garantindo resultados imparciais com mínima influência humana.

O estudo revelou a superioridade do TFMi™ na clareza das imagens e sua capacidade de identificar falhas sutis, como trincas e porosidade, que outras técnicas frequentemente não detectam. Embora os S-scans tenham demonstrado confiabilidade geral, eles tiveram dificuldades com falhas de baixa amplitude, como porosidades. O ToFD forneceu dados corretos de profundidade, mas os inspetores tiveram falta de precisão em indicações embutidas (e escolheram a análise de fase positiva e negativa errada). As abordagens TFM/TFMi™ produziram taxas de detecção mais altas para geometrias de falhas complexas, como trincas de raiz e linha central, superando métodos tradicionais em cenários específicos.

Erros Comuns

Nos artigos referidos, há alguns detalhes universais de inspeção que requerem atenção extra. A tabela a seguir lista alguns que merecem sua atenção.

Cenários Específicos de Solda

Alguns defeitos podem ser enganosos de um PA S-scan para TFM. Na maioria dos casos abaixo, recomenda-se fazer um segundo teste NDT otimizado quando houver uma indicação significativa.

Conclusão

Em última análise, TFM e TFMi sozinhos demonstraram resultados promissores na redução de taxas de erro e melhoria na caracterização de falhas. Embora os estudos recentes ainda provem que os inspetores devem ter cuidado extra com os detalhes durante a inspeção. Treinamento aprimorado e automação podem mitigar ainda mais erros humanos, garantindo avaliações de solda ainda mais consistentes e precisas. O blog ainda revela muitos pontos negativos sobre as técnicas PA-UT, mas temos mais ferramentas hoje para alcançar o desempenho “perfeito”. Novamente, a Sonatest tem um papel importante em apontar esses pontos críticos em relação à inspeção de imagens.

Fonte: Blog da Sonatest

Tradução livre por BC END – Equipamentos para Ensaios Não Destrutivos

Revisão por Rafael Ricotta