O A-Scan é o sinal original do ensaio por ultrassom, é a partir dele que todas as representações são geradas. Trata-se um plano de amplitude, que determina a posição de uma reflexão sonora. Os ecos apresentados nesta tela são medidos por ferramentas chamadas gates, que devem ser posicionados de maneira adequada no plano, pois do contrário, os valores coletados não corresponderão aos dos sinais desejados.

Em uma visualização somente A-Scan, os sinais podem ser difíceis de interpretar, pois pequenas imprecisões no posicionamento da sonda ou no ângulo de reflexão podem ser confundidas com um sinal de defeito na solda, quando na verdade é uma reflexão da parede interna da peça. Situações como essa podem levar a chamadas falsas e reparos desnecessários, pois este tipo de peça exige um alto nível de habilidade para inspecionar, geometrias variadas, espessuras diferentes e ângulos estreitos, todos combinados para criar um desafio para inspeção e interpretação.

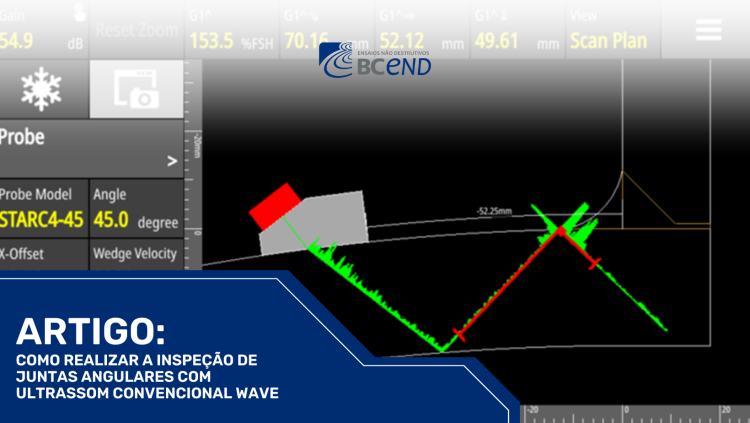

Ao utilizar o plano de varredura exclusivo do Sonatest WAVE e a capacidade de varredura em tempo real com a imagem na tela do equipamento, o usuário pode ver exatamente onde um sinal está posicionado, dando assim maior confiança ao seu resultado. A capacidade de capturar o plano de digitalização também permitiu relatórios mais detalhados, fornecendo imagens claras e precisas de onde qualquer indicação de defeito está posicionada na área de solda.

As soldas de um bocal/nó podem ser submetidas a grandes tensões, dependendo do serviço sob o qual a tubulação está, pressão interna, carga cíclica, diferenças de temperatura e problemas induzidos pelo clima são comuns. Durante o processo de soldagem podem ser introduzidos defeitos como escória e porosidade. Com o tempo e como resultado do estresse, esses defeitos podem crescer ou rachaduras podem começar a se formar em certas áreas de alto risco ao redor da solda.

Para ter certeza de que essas soldas são adequadas para operação, um ensaio não destrutivo mais detalhado precisa ocorrer, e com o Sonatest WAVE a confiança de um técnico em identificar corretamente os defeitos é aumentada.

O Sonatest WAVE possui recursos de rastreamento em tempo real, o que significa que o operador pode desenhar um plano de varredura da peça e, em seguida, ajustar o deslocamento do cabeçote. Quando uma indicação aparece no mostrador A-Scan, o usuário muda para a visualização do plano de varredura com um toque, move o cabeçote para o deslocamento correto e, em seguida, o equipamento mostra de onde vem o reflexo.

O Sonatest WAVE também é um instrumento muito rápido e fácil de usar, é possível criar aplicações exclusivas para atender inspeções específicas, removendo menus ou criando menus sob medida com apenas os parâmetros necessários neles.

Enquanto a inspeção está em andamento, as capturas de tela podem ser facilmente tiradas com um toque, tornando a geração de relatórios muito mais fácil. Essas imagens podem ser baixadas rapidamente usando o software “companion” da Sonatest e, em seguida, colocadas em relatórios para que o cliente tenha uma identificação visual clara de onde um defeito está posicionado na solda.

O Sonatest WAVE oferece maior confiança para inspetores e clientes, fornecendo imagens claras e precisas de onde um defeito está localizado ou mesmo identificando se uma reflexão é de um defeito, geometria ou conversão de modo.