Devido à demanda pelo registro da inspeção e pela substituição da radiografia, por questões logísticas e de segurança, a migração do ultrassom convencional para o phased array é uma realidade para os ultrassionistas que desejam permanecer ativos no mercado. Apesar de aparentemente traumática, esta mudança pode ser bem simples.

Registrar é preciso!

Durante muitos anos, um dos pontos fracos da técnica de ultrassom era a dificuldade de registrar a presença de uma descontinuidade. Os equipamentos analógicos, com seus tubos de raios catódicos, não possibilitavam qualquer forma de gravação do sinal A-Scan.

Posteriormente, com o advento do ultrassom digital, o recurso de “print screen” passou a ser uma referência para os relatórios, entretanto, não havia como garantir se aquela imagem realmente se referia à região inspecionada.

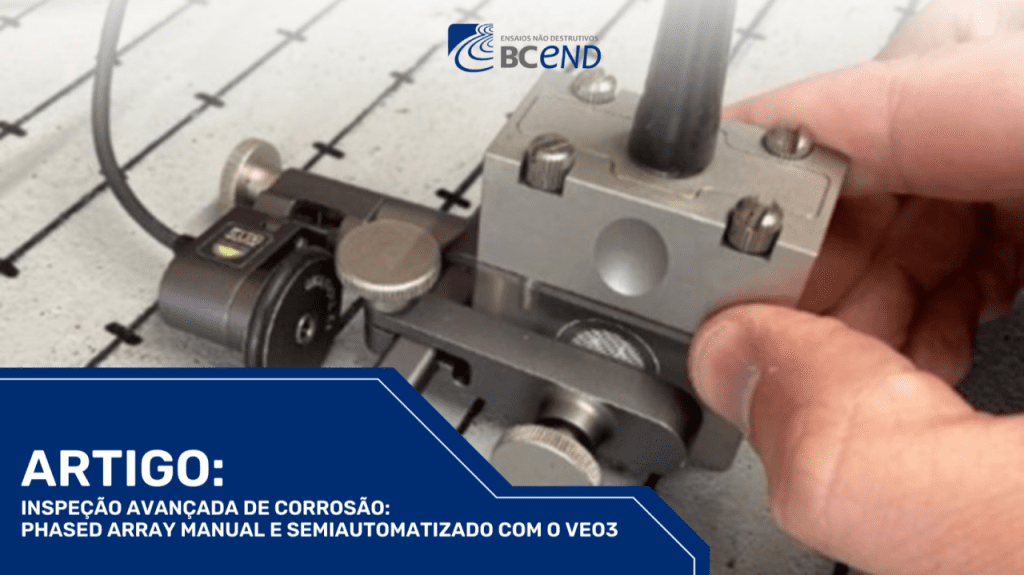

Hoje, a técnica de ultrassom conta com encoders, para registro de distância percorrida na peça, e gravação frame-por-frame, onde cada sinal A-Scan pode ser registrado e posteriormente reproduzido sequencialmente, como em um filme.

E como funciona no phased array?

O phased array nada mais é que um recurso adicionado ao ultrassom convencional e que, portanto, pouco alterar os processos de montagem de plano de inspeção, calibração, inspeção e laudo. A única diferença é que, agora, você irá trabalhar com um feixe de ângulos, o que representa uma maior precisão na identificação de defeitos em ângulos pouco convencionais, devido a resoluções de até 0,1°.

Assim como no ultrassom convencional, os cuidados com o posicionamento correto do transdutor e a precisão na calibração são essenciais para um resultado confiável.

Há, também, o uso do encoder, que registra com precisão a distância percorrida, facilitando a delimitação da descontinuidade.

Vejamos abaixo como se dá a o processo completo de inspeção por phased array.

Plano de Inspeção

Tanto o Prisma como o VEO seguem uma ordem lógica de montagem, em forma de passo-a-passo. Isto torna a configuração mais intuitiva.

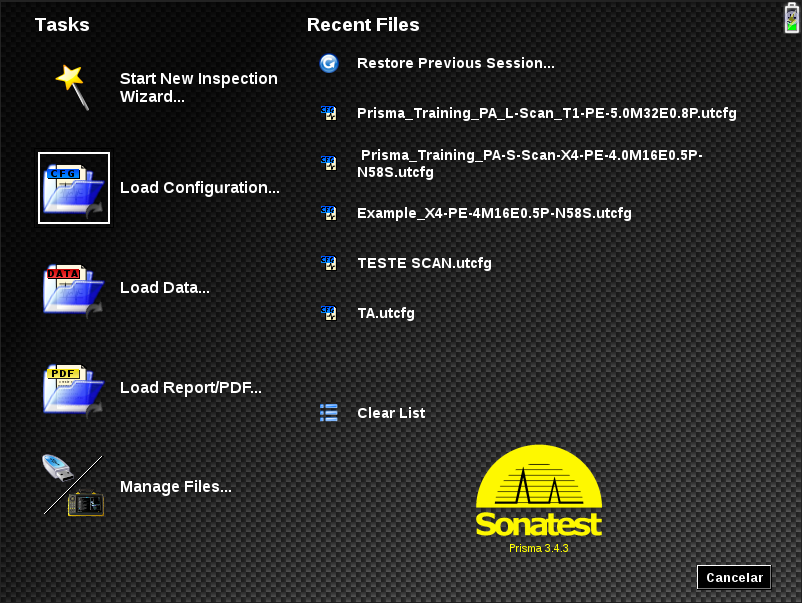

1. Tela Inicial

A tela inicial apresenta as opções de montagem passo-a-passo do plano de inspeção, abertura de configurações e arquivos de inspeção e uma listagem dos últimos arquivos abertos (à direita).

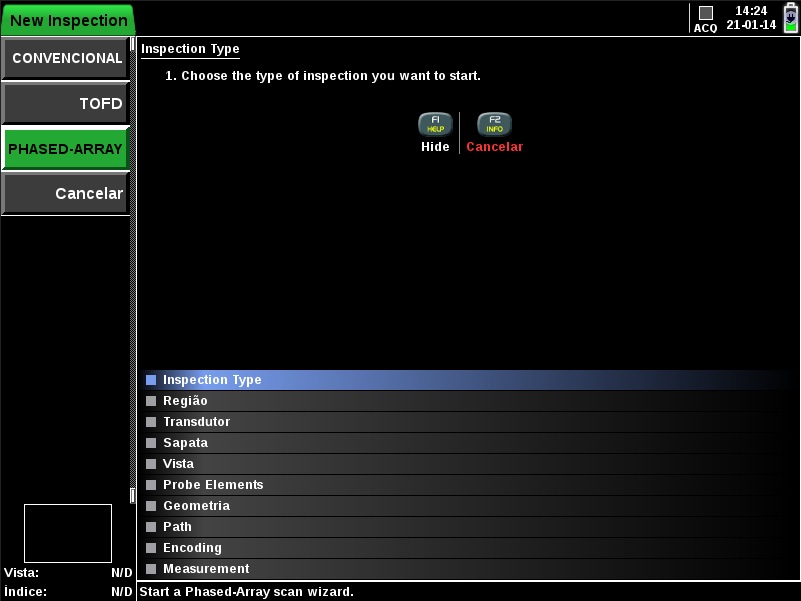

2. Escolha do método de inspeção

Este menu permite a escolha dos métodos de inspeção, de acordo com as opções instaladas no equipamento. Neste caso, optaremos pelo método Phased Array.

Obs.: Atente para as etapas listadas na parte inferior da tela. Elas lhe mostrarão em que parte do processo você está e ficarão verdes assim que configure o item.

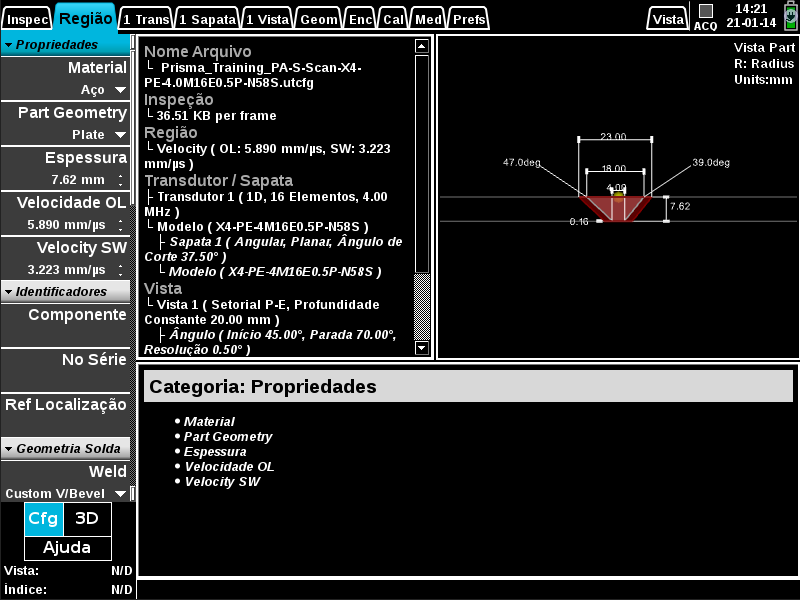

3. Desenho da parte a ser inspecionada

Nesta etapa, você informará as características da peça a ser inspecionada e as características das solda, caso esta seja o objeto da inspeção. Deve-se informar tipo de material (ou sua velocidade sônica, se souber) e espessura, essencialmente, entretanto, outras informações como as o ângulo do chanfro, a abertura da raiz e a zona afetada termicamente, ajudarão nas configurações posteriores de posicionamento de transdutor de feixe.

Obs.: Lembrando que este desenho poderá ser projetado sobre a vista, no momento da inspeção.

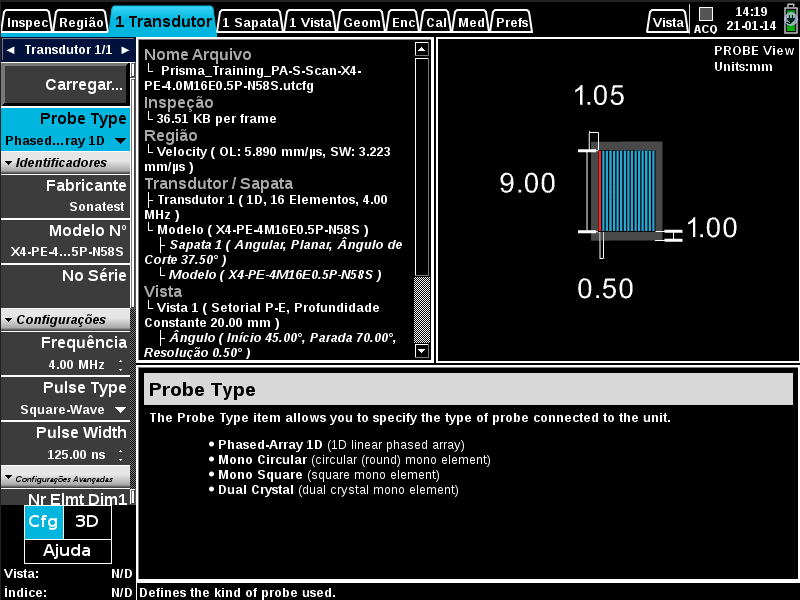

4. Escolha do Transdutor

Esta seção permite carregar um transdutor pré-configurado – todos os transdutores Sonatest já estão armazenados – ou informar as características manualmente, conforme catálogo ou ficha técnica do modelo em questão; este pode ser salvo para uma nova configuração.

Neste caso, usaremos o modelo X4, de 4MHz, 16 elementos e área de 8×9 mm, semelhante ao transdutor convencional miniatura, comumente utilizado nas inspeções de solda.

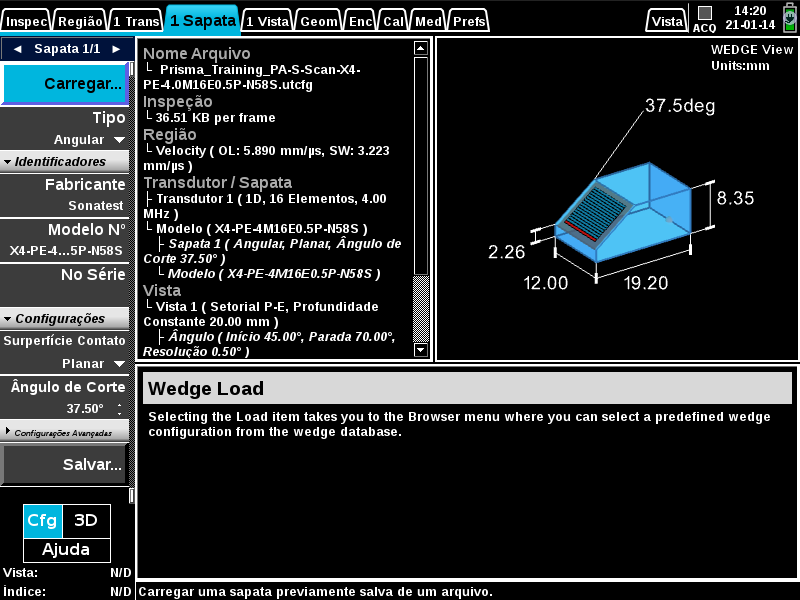

5. Escolha da sapata

Este menu permite a seleção ou configuração de sapatas tal como no menu de transdutores.

A sapata, nesta situação, foi escolhida automaticamente, pois está integrada ao transdutor X4.

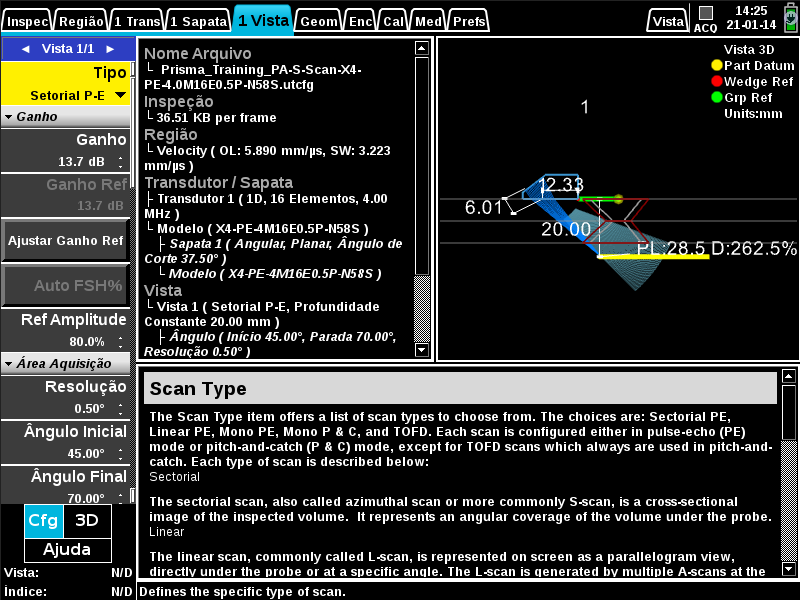

6. Tipo de varredura

A varredura usualmente utilizada para transdutores phased array angulares é Setorial P-E (Pulso-Eco).

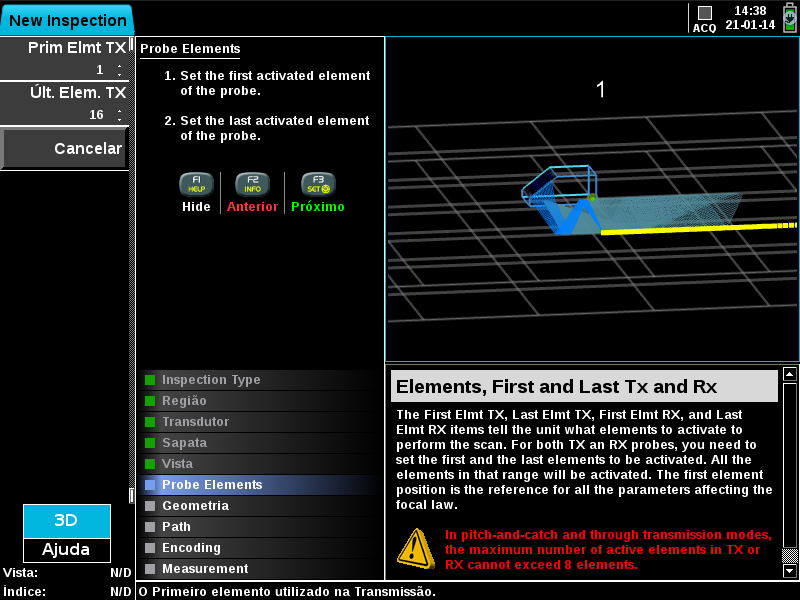

7. Quantidade de elementos ativos

Aqui, será determinada a quantidade de elementos e quais destes serão ativados. Para este transdutor, trabalharemos com todos os elementos neste cabeçote, ou seja, do 1 ao 16.

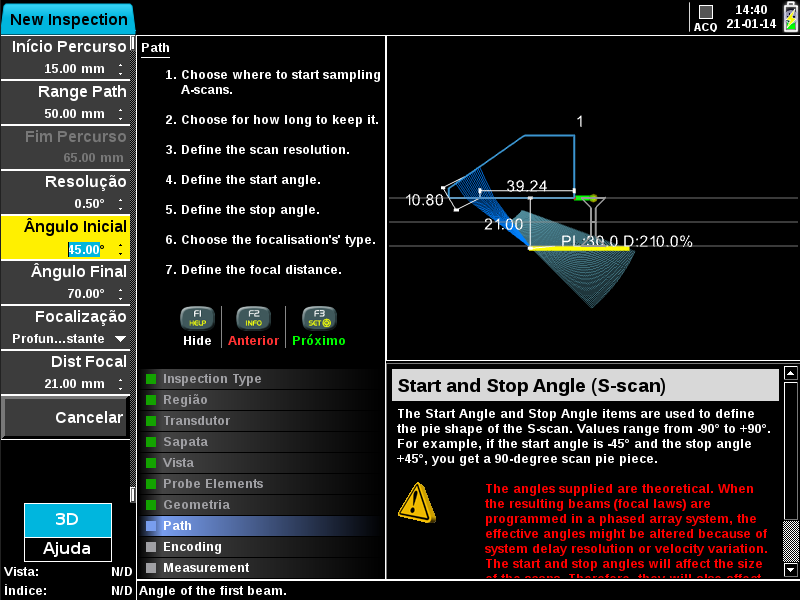

8. Características do feixe sônico

Esta opção definirá o início e o final do percurso sônico, além da distância focal (usualmente configurada com o dobro da espessura do material) e o tipo de focalização, no caso, profundidade constante. (Representada pela linha amarela)

Também determinamos o range angular entre 45° e 70° e uma resolução de 0,5°.

9. Posicionamento do transdutor

Este ajuste é conhecido como offset de determina a distância do transdutor em relação ao centro da solda. A rotação também pode ser alterada, caso deseje inspecionar a região pelo outro lado da solda.

A área coberta pelo feixe ultrassônico está representada em azul claro cobre tanto o volume da solda como a zona afetada termicamente.

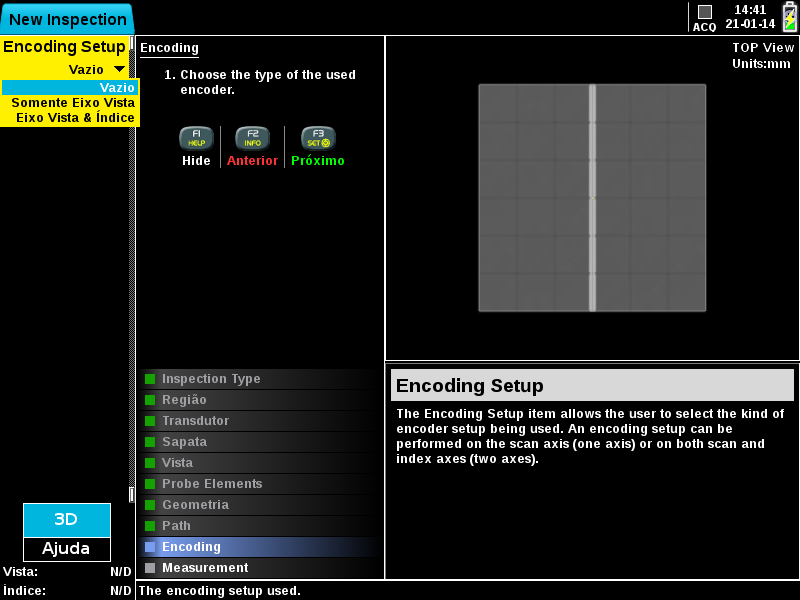

10. Selecionando o encoder

Para inspeção de solda, utilizamos o encoder de apenas um eixo (X), uma vez que a distância em relação à solda permanecerá constante.

Obs.: Caso queira realizar a inspeção tal qual como no convencional, o uso do encoder é dispensável.

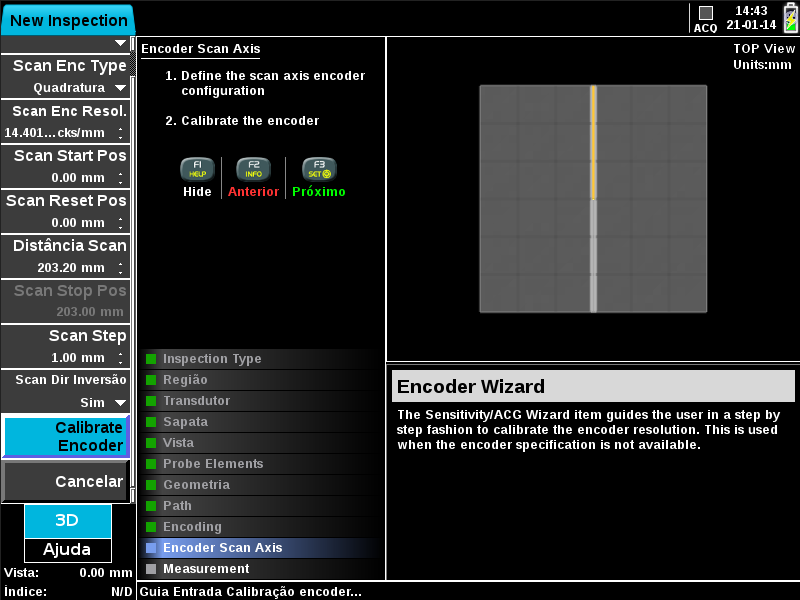

11. Configurando o encoder

A calibração do encoder é muito importante a garantir que a distância percorrida pelo transdutor está correta. Neste menu, também é possível determinar o offset de varredura – caso o encoder não possa começar do valor “0” – e a distância máxima a ser percorrida.

12. Medições

Escolha os valores que deseja visualizar durante a inspeção, tais como ganho, amplitude, percurso sônico, profundidade, etc. Os mesmos serão exibidos na borda superior da tela.

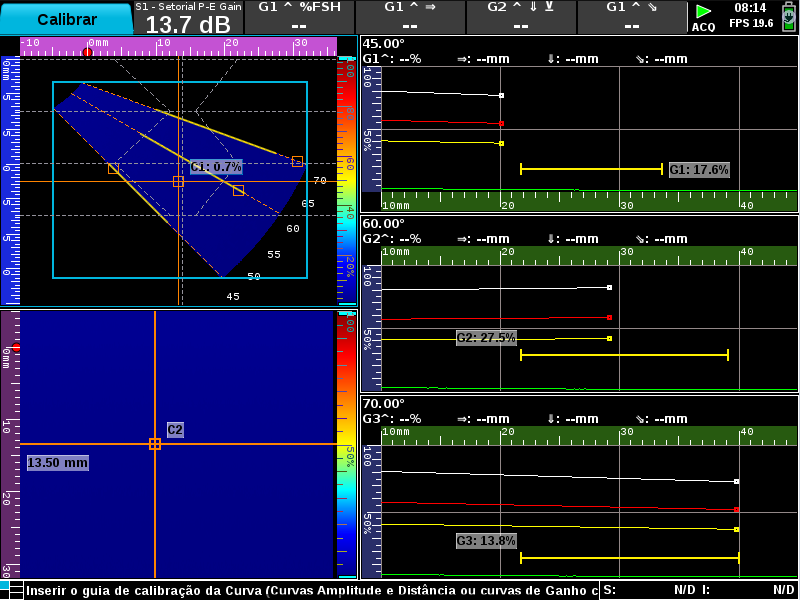

Calibração

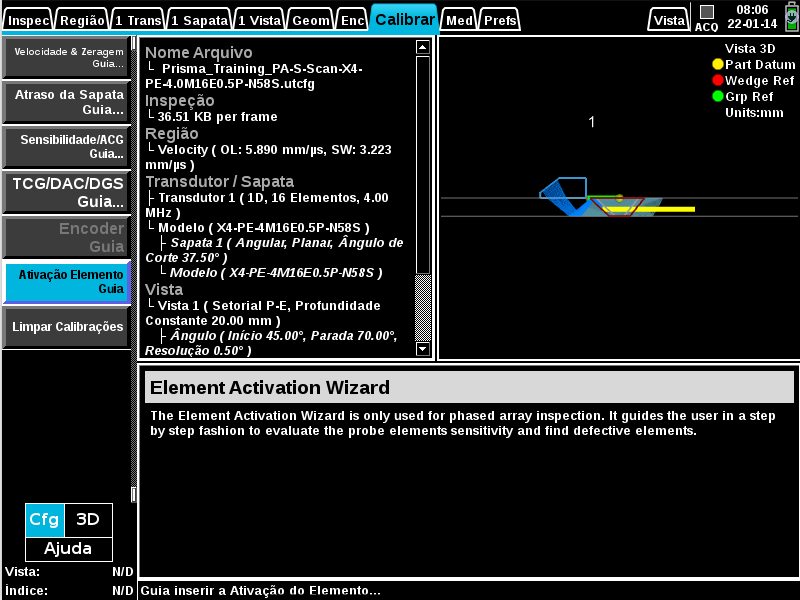

A calibração segue os mesmos passos do ultrassom convencional, com alguns pontos a mais, conforme abaixo:

- Velocidade – determina a velocidade real do material

- Atraso da Sapata (Wedge Delay) – corrige a diferença de tempo de entrada de cada elemento ultrassônico na peça, de maneira que fiquem sincronizados;

- Sensibilidade – calibra a sensibilidade a partir de refletores de referência;

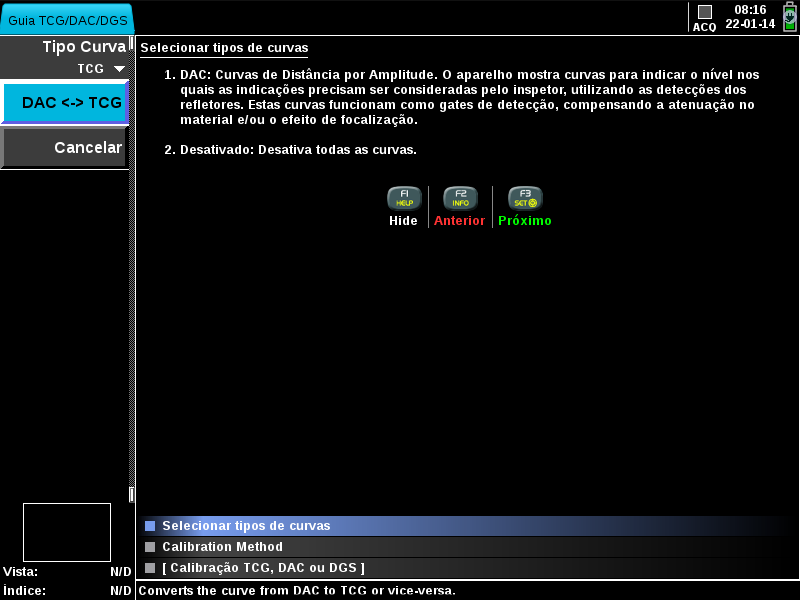

- TCG / DAC / DGS – permite a calibração conforme a referidas curvas; pode-se criar uma curva DAC (utilizada no ultrassom convencional) e converte-la em TCG (recomendada para phased array), e vice-versa;

- Calibração de encoder – para checagem da distância registrada;

- Teste de elementos – necessário para os transdutores phased array; verifica se elementos utilizados estão realmente ativos e funcionando corretamente.

Inspeção Phased Array x Convencional

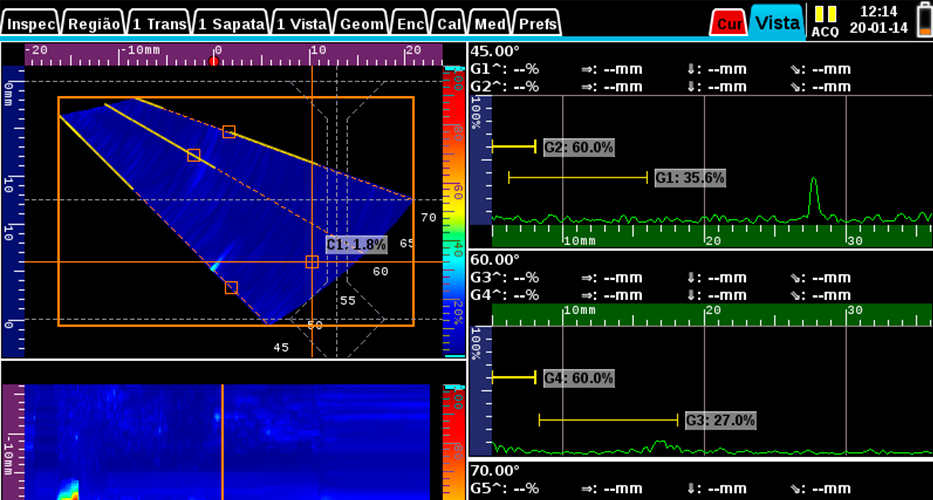

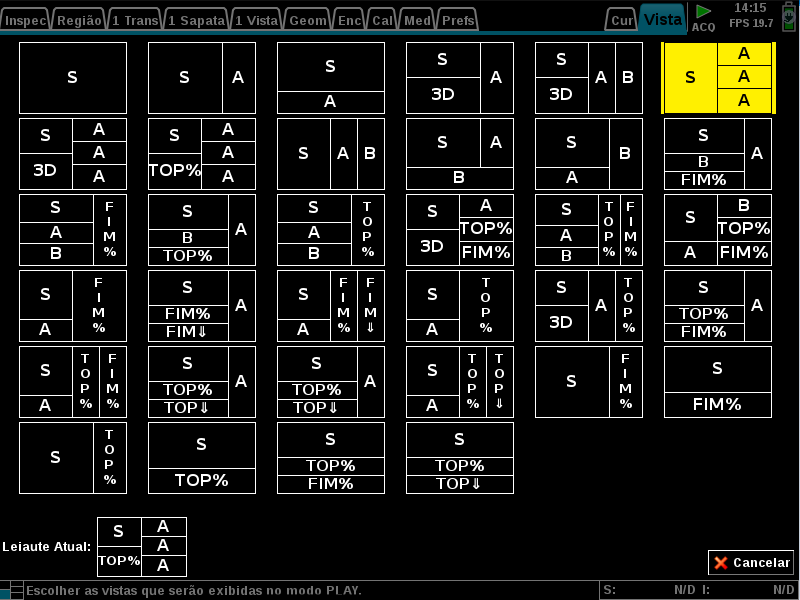

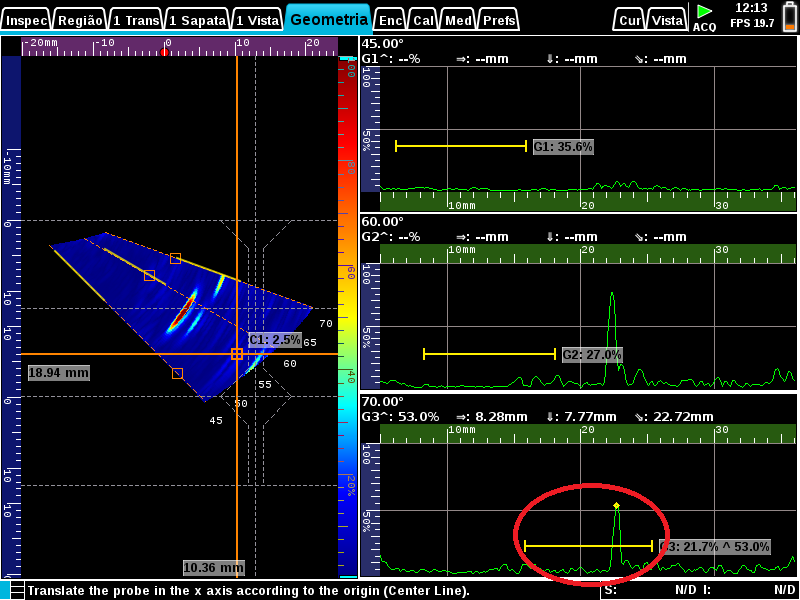

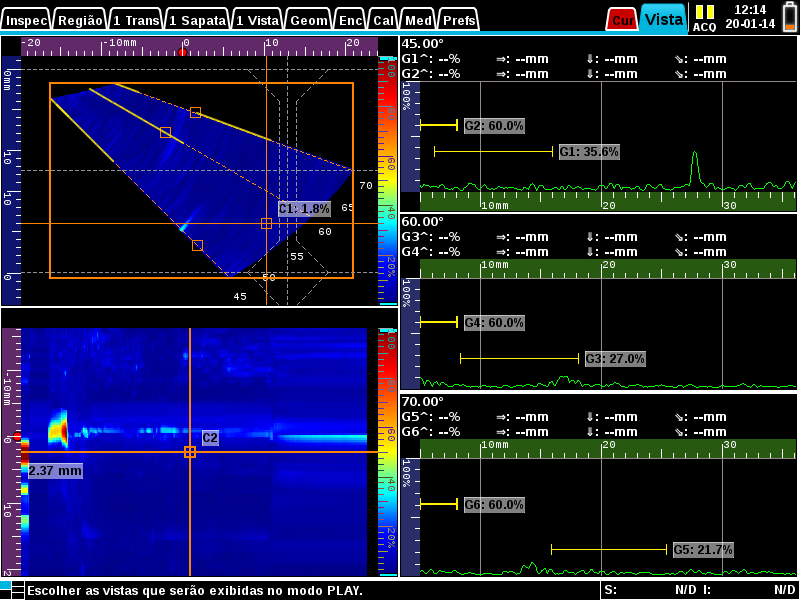

Dentre os vários leiautes de vistas disponíveis nos equipamentos VEO e Prisma, selecionamos o que apresenta a uma vista S-Scan (setorial phased array) e três A-Scans, conforme abaixo (em amarelo).

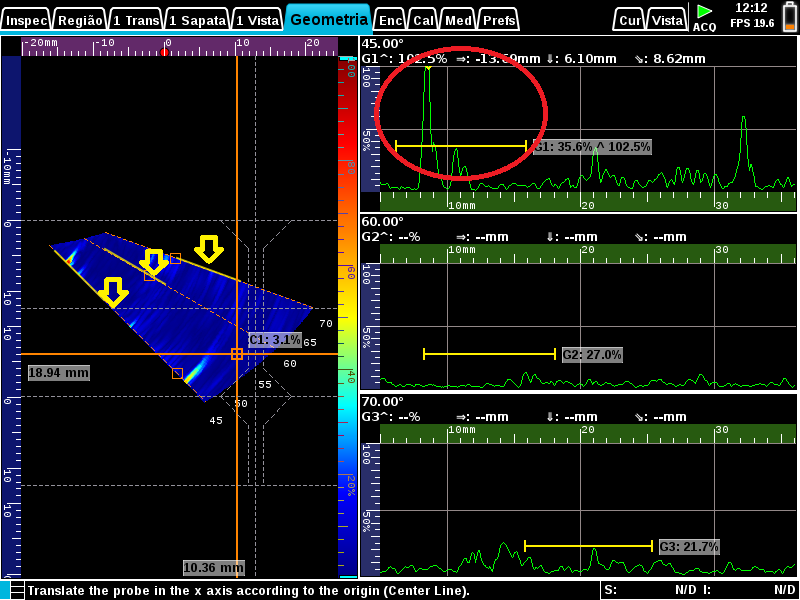

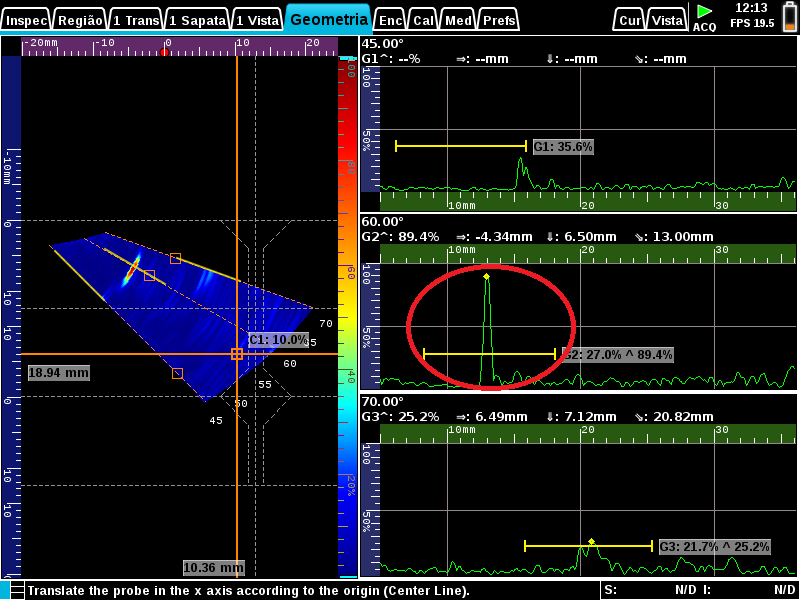

Esta configuração cria 3 extratores (destacados pelas setas) que podem ser posicionados em ângulos específicos para apresentar os A-Scans de cada um destes.

Assim, na figura abaixo, posicionamos um extrator sobre o ângulo de 45°, correspondente ao primeiro A-Scan, à direita, onde podemos verificar a identificação de uma descontinuidade.

Da mesma forma posicionamos o segundo extrator sobre o ângulo de 60°, identificando a mesma descontinuidade.

O mesmo para o ângulo de 70°.

Ao final, temos uma inspeção phased array, parametrizada nos ângulos convencionais de 45°, 60° e 70°.

Obs.: Neste caso, não foi realizada a calibração, por isso, a diferença de amplitude entre os ângulos, para um mesmo refletor.

Com a utilização de um encoder, pode-se fazer uso da vista C-Scan (canto inferior esquerdo, na imagem acima) para identificação de descontinuidades ao longo da solda.

Acima, podemos ver uma representação da curva DAC aplicada ao exemplo. Assim, a análise da descontinuidades pode ser feita como em um ultrassom convencional.

Laudando uma inspeção

O ensaio de phased array tem com uma de suas vantagens o a aumento da produtividade durante a inspeção. Assim, o laudo de inspeção, o qual usualmente é feito durante a varredura, é transferido para o final do processo, em uma etapa chamada análise de dados de inspeção.

Com o recurso de gravação da inspeção, os equipamentos podem registrar todos os dados e parâmetros estabelecidos para a referida inspeção. Tal registro é tão completo, que nos permite visualizar toda a inspeção posteriormente, tal qual como foi realizada.

Desta maneira, se considerarmos as diferentes vistas presentes, o volume de material inspecionado em um curto período de tempo e a quantidade de A-Scans coletadas para cada posição e ângulo do feixe, a quantidade de informação a ser analisada é muito superior àquela gerada por um ultrassom convencional. Daí o motivo da análise posterior.

Em contrapartida, todas estes dados acabam embasando melhor a inspeção, além de permitir a reanálise do laudo, tanto pelo próprio inspetor, quanto por uma auditoria futura.

Conclusão

É importante lembrar que este modelo de inspeção é válido apenas para os modelos Prisma e VEO. Pode ser que os outros equipamentos permitam este tipo de configuração, porém as etapas de configuração podem ser outras.

Com este passo-a-passo, é possível verificar que tanto a técnica de ultrassom convencional quanto à de phased array compartilham os mesmos princípios e que a forma de avaliação de descontinuidades ainda feita pela análise do sinal A-Scan.

Utilizando este leiaute misto “Convencional/Phased Array”, os aparelhos VEO e Prisma podem ser facilmente utilizados em procedimentos originalmente escritos para ultrassom convencional, com opção de análise também por phased array.