A tendência de uso de materiais compósitos é observada em outras indústrias, como automotiva, naval, drones e ferroviária, por exemplo. Os compósitos desempenham um papel significativo no automobilismo moderno, compreendendo até 85% dos materiais em carros usados em várias disciplinas, como corridas de Fórmula (incluindo F1), corridas de carros de rali, Moto GP, kart e muito mais. Além disso, essas inspeções auxiliam na detecção de defeitos de fabricação, como problemas de laminação, má aderência, porosidade e outros fatores críticos.

Durante anos, o setor de manufatura aeronáutica impulsionou grande parte da engenharia e da pesquisa associadas a materiais compósitos. Com requisitos cada vez mais exigentes, desde eco-friendly até peso reduzido, a maioria dos fabricantes investe pesadamente em pesquisa e desenvolvimento. Isso resulta no desenvolvimento de compósitos de última geração. Então, na fase de fabricação, a pressão é alta para garantir a qualidade, no prazo e no orçamento de entrega das mercadorias. Infelizmente, tem sido observado que alguns fornecedores de peças compostas lutam para lidar com esse aumento de produtividade necessário e, ao mesmo tempo, manter o alto nível de expectativas de qualidade de seus clientes (muitas vezes chamados de parceiros de nível 1). O mesmo dilema é visto agora em vários setores, com o resultado de ter mais fornecedores enfrentando o mesmo desafio de maior sem comprometer a qualidade.

Sabe-se que o ultrassom é uma vibração que viaja através de um meio usando uma frequência esta vibração mecânica pode viajar dentro do material usando dois modos de propagação: ondas longitudinais e ondas de cisalhamento. Devido às propriedades anisotrópicas típicas dos materiais compósitos, o modo de propagação longitudinal de ondas oferece os melhores desempenhos e é a abordagem recomendada.

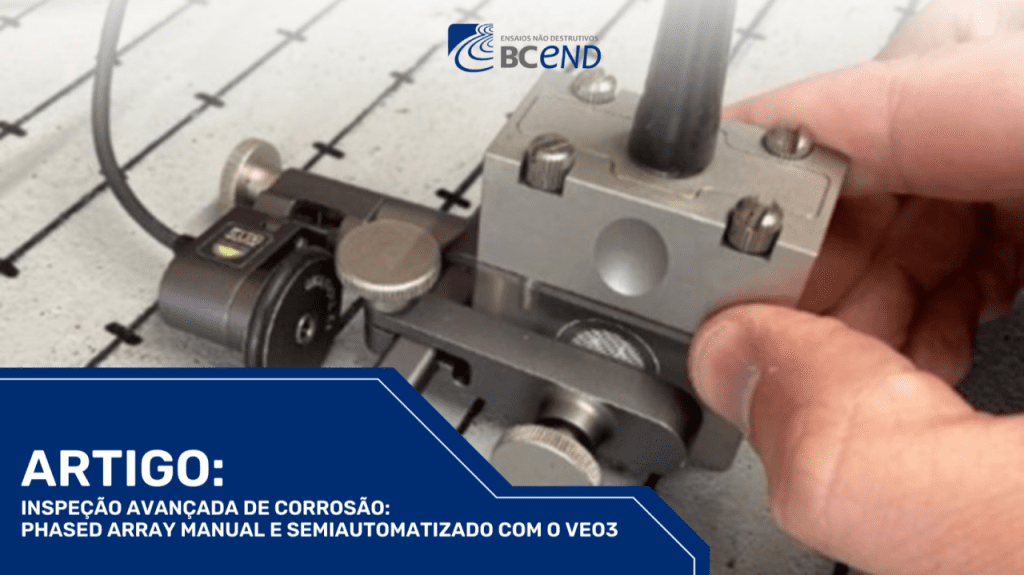

O uso da solução de matriz linear ultrassônica pode melhorar muito o desempenho da inspeção de materiais compósitos, ao utilizar o Wheelprobe2 com 64 elementos utilizado com o VEO3 é possível inspecionar uma tira de 50 mm (4″) de largura a uma taxa de 200 mm / segundo, e durante o processo, todos os dados são gravados permitindo uma análise posterior pós-digitalização.

A rapidez da digitalização representa uma enorme vantagem, pois pode cobrir grandes superfícies rapidamente, melhorando drasticamente a produtividade, além disso, como a resolução do mapeamento C-scan pode chegar a 0,8mm², o dimensionamento e o posicionamento dos defeitos são precisos e com a vantagem de que os cálculos de área automatizados definidos por propriedades específicas podem ser realizados durante a fase de análise usando o software UTMapp e para uma análise 3D, peça complexa e ferramentas avançadas como o criador de perfis TFM, recomendamos UTstudio+.

Os dispositivos ultrassônicos manuais portáteis convencionais, muitas vezes chamados de detectores de falhas, hoje em dia permanecem eficientes para detectar possíveis defeitos em estruturas compostas. De fato, combinando com o WheelProbe2 e a sonda de mapeamento X-Series, o equipamento VEO3 tem a capacidade de gravação mais rápida e sua interface de fluxo de trabalho otimizada melhora a produtividade.

A condução de uma vasta gama de frequências de sonda, a entrega de um excelente sinal de qualidade SNR e um desempenho de resolução nítido perto da superfície fazem desta nova solução da Sonatest a escolha perfeita para uma vasta gama de aplicações de materiais compósitos. Além disso, o software UTmap oferece recursos que nivelam as condições de aquisição desiguais, reduzindo as restrições na fase de digitalização da inspeção.