A indústria automotiva tem utilizado nos últimos anos, para a fabricação de seus veículos, metais mais leves e mais resistentes o que possibilita a fabricação de veículos leves e menores. Em sua maioria os fabricantes de automóveis visam garantir o máximo de desempenho nos veículos produzidos, consequentemente conseguem aumentar sua performance e diminuir seu consumo.

A carroceria do veículo possui chapas metálicas de aço com esses metais nobres, elas são distribuídas estrategicamente em pontos específicos do veículo, com o objetivo principal de fornecer maior segurança ao condutor e aos passageiros. Para juntar estas chapas é necessário um processo de soldagem, porém não mais utilizando uma solda comum do tipo MIG por exemplo, que sempre foi utilizada nas carrocerias dos veículos, hoje é comum a utilização de uma solda chamada, Solda Ponto, um tipo de queima que realiza a junção de duas ou mais chapas, garantindo a qualidade de junção de peças e diminuindo peso e fornecendo mais espaço visual da carroceria do veículo.

É necessário inspecionar essas soldas para verificar se sua fixação está correta e para isso a indústria automotiva pode utilizar dois tipos de inspeção, o ensaio destrutivo e o ensaio não destrutivo.

No ensaio destrutivo, utiliza-se em sua grande maioria o teste de arrancamento do ponto,

que consiste em submeter o ponto de solda a um efeito de tração, onde o inspetor posiciona uma talhadeira e realiza golpes com o auxílio de uma marreta até que as chapas se desprendam, para que assim ele possa analisar internamente a condição da solda. Esse ensaio não representa redução de custos, pois a peça após inspeção deverá sucateada, aumentado o custo com refugo.

No ensaio não destrutivo, o método a ser utilizado é o da inspeção por ultrassom, técnica Pulso Eco, onde o inspetor utiliza um equipamento de ultrassom convencional e um cabeçote específico de alta frequência. Ao acoplar esse cabeçote em uma das extremidades da solda ele realiza as medições, conseguindo assim, analisar a condição da solda, sem a necessidade de perder ou danificar material. Como a inspeção por ultrassom é mais rápida, devido ao tempo menor do ensaio, torna possível inspecionar vários lotes e aumentar a confiabilidade da produção.

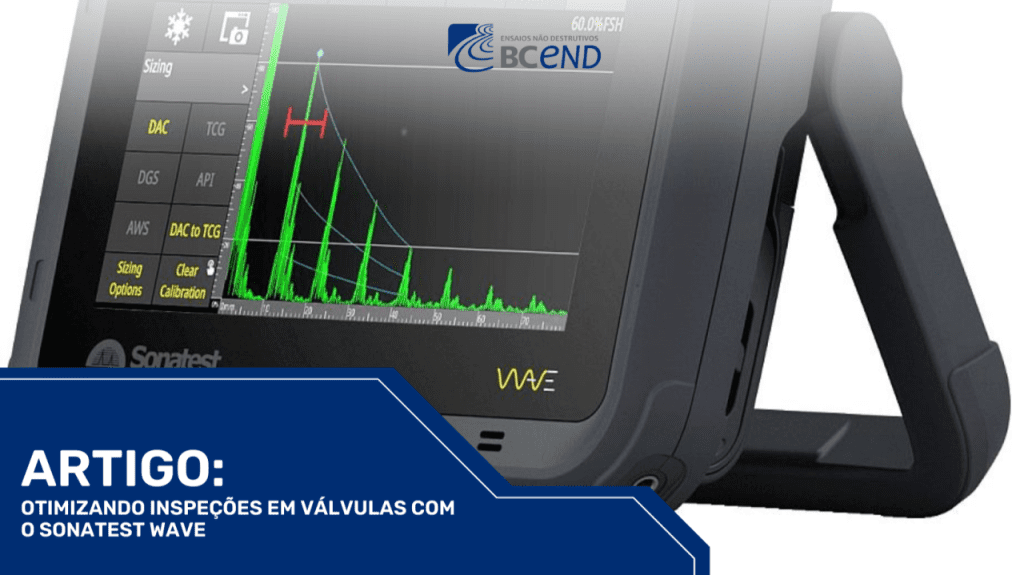

A BC END – Equipamentos para Ensaios Não Destrutivos possui inúmeros equipamentos de ultrassom convencional que podem ser aplicados a técnica pulso eco, mas para a inspeção de solda ponto, é necessário que os equipamentos possuam o filtro de frequência, pois as frequências utilizadas para inspeção de solda ponto variam entre 10 e 20MHz, que são frequências muito mais altas que a de cabeçotes para inspeção de soldas tubulares por exemplo. Os modelos MASTERSCAN D70 e 700M, além do moderno WAVE, todos da fabricante britânica Sonatest, possuem este recurso e podem ser utilizados para tal finalidade.

Um ponto importante é que para realizar a inspeção devem ser utilizados transdutores específicos, pois a superfície de uma solda ponto é bem irregular, devido ao fato de ter sido gerada por meio de queima elétrica, o que dificulta o acoplamento de um cabeçote. Os cabeçotes com uma espécie de bolha de água/gel em sua extremidade são utilizados para acoplamento perfeito na solda ponto. A Sonatest possui o modelo RB2010, específico para inspeção de solda ponto, que pode ser utilizado em qualquer um dos equipamentos citados.

O equipamento de ultrassom disponível no mercado para a inspeção por ultrassom em solda ponta, requer um alto custo de investimento, por isso esse método de inspeção ainda é pouco utilizado na indústria automotiva. Porém conforme demonstrado acima, a utilização do equipamento de ultrassom convencional com a técnica de pulso eco e os cabeçotes de alta frequência e com a capacitação do profissional que irá realizar a inspeção da solda ponto, é possível realizar a inspeção com um valor bem abaixo, obtendo ganhos na qualidade dos produtos, além de ganhos financeiros.